【课程背景】

随着市场竞争越来越激烈,企业的竞争面临着“传统火车”式向“动车组”式转变,”现场管人能力、管事能力、改善能力“成为了企业的关键名词,通过对大量的企业进行研究,发现一线班组长这个岗位出现如下问题:

1、角色定位不清,工作思路模糊;

2、管理计划做的不到位,看不透管理问题的本质,问题层出不穷;

3、组织能力差,做事不够严谨,导致工作问题层出不穷;

4、沟通能力差,导致员工流失严重和相关部门沟通障碍;

5、协调能力差,导致上级不满意,平级不和谐,下级有意见;

6、现场团队管理意识淡薄,班组建设不完善;

7、现场改善能力差,对各种管理改善方法掌握不全面;

8、经过多次培训就是没有太多改变等等问题

针对数百家中国企业现场调研后发现,80%以上的班组长都存在这样的问题,而就是这些异常正在一步步地蚕食企业这棵大树的根颈。本课程作为一种系统的班组管理思维,将由浅入深的为班组长开出一道良方。课程协助解决工作中的疑难杂症,帮助班组管理自主改善,从而帮助企业树起这棵参天大树,以坚实的地基支撑大厦升顶!

【学员收益】

1、 让学员深入了解班组职责,班组能力模型;

2、了解一线班组长的角色定位,了解班组长的现场日常工作;

3、 认识人性管理的本性,更科学的看待员工流失问题,为如何留住员工提供系统训练;

4、 通过心理学和行为学的原理揭示沟通的密码,提高团队驾驭能力;

5、充分认识到班组现场人、机、料、法、环、信息之间的关系,使生产更顺畅,改变生产现场绩效;

6、熟练掌握现场精益生产工具和方法,为生产现场改善打下坚定基础;

7、通过互动式和集中授课的方式,让学员在寓教于乐的环境下接收先进的管理方法。

【课程特色】

1、集中教授+互动+案例探讨

2、通俗易懂;案例、图片、视频并用;三分之一理论讲解,三分之一案例分析,三分之一互动,将复杂的理论可操作化,系统掌握班组建设与现场改善的原理和推行方法。

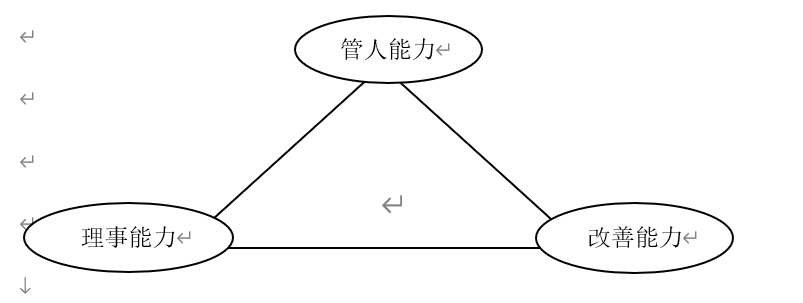

【课程模型】

【培训对象】班组长、班组骨干

【培训时间】1天

【培训内容】

序言:管理者团建破冰

1、分组建设

2、龙虎榜

课前互动:说出工作中的困惑

3、管理问题清晰归类

第一讲:班组长管人能力提升

一、班组团队建设

1、神秘心理测试

2、红、黄、蓝、绿四种性格解密

3、四种性格优势和过当

4、四种性格类型的人关注什么

5、团队建设中不同性格类型的人合理搭配

6、在团队建设过程中如何和这些人进行有效沟通

二、班组长沟通与协调

1、沟通的基本原理(魔术般的互动)

1)影响沟通的三大环节

2)影响沟通的八大因素

3)认识人的本性

4)各种生产人在不同压力状态下的反应

5)说服别人的技巧

现场互动:心理战

6)做一个有影响力的人

2、与上级沟通的技巧

1)带着“两个篮子”找领导

2)不同的上级如何有效的沟通

3、与平级沟通的技巧(采购、仓储、质量、维修)

1)平等礼让

2)互相信任

3)理解支持

4、与下级沟通的技巧

1)如何实施你的影响力

2)如何用亚当斯原理平衡各种关系

3)表扬人的技巧和注意事项

4)批评人的技巧和注意事项

5、行为心理学教导:你的员工在想什么?

演练:角色扮演

互动:心理战

视频教学:控制一个混乱的局面

第二讲: 班组长理事能力提升

1、班前布置 ( 标准早会)

1)一个标准的生产早会

2)早会的标准站列

3)早会充分的准备

4)早会的标准模板要求和会议流程

2、班中控制

1)生产过程控制,如何的做好均衡生产

2)生产现场的质量控制策略

3)生产现场的效率提升方法

4)生产现场的设备OEE提升,如何保养设备

5)生产现场的成本控制原则

6)生产现场6S管理

案例分析:6S目标化推行与落实、关键要素列举

7)生产现场报表的填写和要求

8)生产交接班的注意事项

9)工作教导能力提升

3、事后检查

1)早会计划的落实

2)现场问题查询

3)生产现场的评价和考核

案例:某企业班组现场一日管理

第三讲 班组长改善能力提升

全员参与的高效团队建设实施方法

1) “头脑风暴法”实施借鉴

2) “特性要因理论”实施借鉴

3) ”4M1E理论” 实施借鉴

4) “柏拉图分析“实施借鉴

5) “对赌行为“解决执行力问题实施诀窍

6) 现场一线教导技术的运营(互动)

7) 零缺陷”过程作业模式(互动)

现场互动:各种工具灵活运用

丰田团队PDCA问题改善八步法

第一步:明确问题

第二步: 将问题分层化,具体化

第三步:设定目标

第四步:把握真因

第五步:制定对策

第六步:贯彻实施对策

第七步:评价结果和过程

第八步:巩固成果

案例分析:某大型企业的八步法创新改善