【培训背景】

企业的决策层关注战略管理,中层管理关注标准、沟通和协调管理,企业90%的基础管理工作靠谁去落实?90%的工作效率靠谁去推进?90%的现场事故靠谁去发现并改善?100%的一线员工作业手法靠谁去指导?100%的一线员工靠谁去管理?在企业组织扁平化和平台化的今天,显然,是让企业充满活力的基础细胞的创造者——班组长、基层主管等这些处于企业中底层的管理者。他们是公司和生产员工之间的桥梁,是公司不可或缺的灵魂人物,是工厂生产提升管理效率的重要环节!

在中国制造业高速发展的环境下,如何快速提升一线主管的技能是所有制造型企业面临的迫切问题。对一线主管的人才教育培训问题已经成为企业能否盈利,能否生存与发展的核心工作。

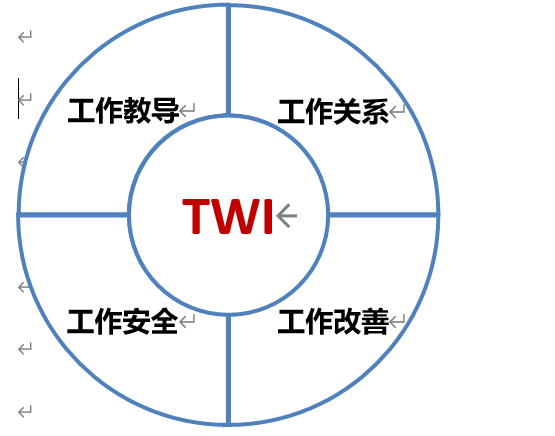

而 TWI (Training Within Industry)是企业实现精益生产的基石。其英文原意为: 在企业内部(不脱产)的培训 ,日本根据课程内容译为: 现场监督者技能训练 ,中国依据日文译为: 一线主管技能培训 ,其4大模块:JI-指导部下的技能 (Job Instruction)、 JM-改善的技JR-管理人的技能 (Job Relation) JS-工作安全(Job security)注:美日版和台湾版的差异在JS模块上

JI,JR,JM、JS四个模块都是用学员自己现场的实际作业来体验TWI四阶段法的有效性。

JI,为了能正确的使用4阶段法需掌握并能运用作业分解来解决指导中的不足与错误,能使自己在今后的指导工作时形成标准和规范是JI的关键之最。正确的指导能让部属迅速领悟工作,不出差错的进行标准作业。JI方法能在短时间内对你现场的不良,返工,设备故障,工具损坏等,具有立竿见影之功效。

JM对工作业现场中的七大浪费现象通过精益生产特有的精益手段通过自问方法来发现问题,解决问题。达到有效地利用现有的人、机、料、法、环、信息合理组合,达到消除浪费降低成本之目的 。

JR对一线主管因预防和处理人与人之间的问题不当而造成团队涣散,员工工作态度不佳,员工流失率增多的现状起到积极有效的帮助,通过待人的技能的运用能使一线主管增大威信及凝聚力,达到让部属积极的配合你工作的目的。

JS对一线主管的安全策划、安全隐患排除、安全控制、安全现场改善做到彻底的训练,达到安全意识提高的目的。

【课程收益】

认真、系统通过学习本课程,能够使您的一线管理达到如下目的:

1、能使一线主管掌握正确的指导技能,让员工不出差错的工作,提高生产效率,减少浪费,稳定产品质量;

2、正确掌握生产现场分析问题、解决问题的能力;

3、改善管理干部跟上司、同事、部属之间的人际关系,能使一线主管掌握正确的待人技能; 提高团队的协作,减少一线员工流失,稳定生产;

4、能使一线主管掌握正确的改善技能; 利用现有的资源,降低成本,创造最大的利润;

5、注重安全教育与管理,减少意外灾害的发生,让生产现场更安全;

6、让生产一线主管理解并掌握标准管理一天该做的重点和难点;

【课程特色】

全局观、最新理念与管理技巧融合进行,达到系统训练一线管理者的目的:

1、课前:开场时老师和一线管理者面对面交谈,把握现实管理状况;针对生产一线遇到的问题讲解课程内容;

2、课中:TWI管理基础理论(50%) TWI案例介绍与现场演示(50%),通

【课程内容】

1、现场互动:说出工作中的困惑

2、将说出工作困惑集中分类

3、现场管理应具备的管理意识

1)顾客第一的思想

2)基于三现主义的现场管理

3)遵循PDCA解决现场问题的流程

4) 解决现场问题的优先顺序

5) 重视过程解决现场问题的思想

4、现场管理精益之屋

二、JI部分(指导的技能)

1、进修的基本观念

2、培养部下:培养的内容

3、培养部下的四个境界

4、指导部下:老油条焕发工作活力的培养方法

5、指导部下:作为榜样的管理者

6、指导部下:工作就是培养

7、指导部下:骨干员工的培养

8、指导部下:接班人的培养

9、指导部下:手把手式的培养法--JI

1)不完善的指导方法演练 (一个视频场景)

2) 正确的指导方法演练

3)工作指导4阶段法讲解

第一阶段:学习准备

第二阶段:指导说明

口诀:我做我说,对方看对方听

第三阶段:尝试练习

口诀:他做他说,让我看让我听

第四阶段:检验成效

4)正确运用阶段法的4项准备工作

第一:订立训练计划

第二:分解作业(作业分解的讲解-标准案例)

第三:准备全部的东西

第四:整理作业场

10、提高员工实际操作技能的指导要点

1) 主动指导员工

2) 积极的引导和消极的规范

3) 按照日程表有计划的进行

4) 指导的在线化

三、JM部分

1、现场改善的定义

2、现场改善的方向:Q、C、D、M、S、E

3、工作现场的管理改善

4、现场管理中的七大浪费

1)过量生产的浪费

解决思路:同期化计划和准时化生产方式导入

案例:TOC 理论的导入

2)搬运的浪费

解决思路:生产现场布局

案例:某企业工艺设备布局实战

3)等待的浪费

解决思路:工作前的准备

案例:生产管理者一天关键点(班前布置、班中控制、事后检查)

4)库存的浪费

解决思路:整个生产系统的平衡和准时化配合

案例:仓储ABC法的运用实战

5)加工自身的浪费

解决思路:现场人员的合理布局

案例:某企业的人员岗位测试

6)动作的浪费

解决思路:现场的12种动作的浪费的快速切换

案例:某企业的现场动作分析

案例:SMED技术的使用

7)生产不良的浪费

解决思路:导入“零缺陷”质量意识,牢固树立:质量是设计生产出来的,不是质量检验出来的。

案例:某企业生产现场的落地操作说明书

互动案例:如何教导员工一次性做对。

5、现场管理中效率的改善

1)环境改善

2)目视化与看板管理(大量的现场图片参考)

3)效率改善(拉动式计划)

4)设备故障改善

5)质量稳定性改善

6)现场成本控制改善

6 、IE 七大改善手法介绍:动改法、防错法、五五法、双手法、人机法、流程法、抽查法

7、改善的基本技法介绍

1)头脑风暴法的现场互动

2)4MIE法

3)特性要因理论

4)柏拉图

5)村镇会议

8、解决问题的8D方法(海信公司的8D小组系列图片)

1)课题选择

2) 现状把握及目标设定

3)活动计划作成

4) 原因分析

5) 对策立案及实施

6) 效果确认

7) 标准化及固定期管理

8) 反省及今后展望

四、JR部分(管理人的技能)

1、现场管理:管事和管人

2、沟通的重要性与三大环节

3、如何和上级沟通、平级和下级有效沟通

现场互动:心理测试生命中的性格特点

4、现场管理三现原则

5、现场管理存在问题的解决方法

6、现场管理中激励部下,提升绩效的方法

7、现场管理者的执行力要求

8、现场管理有效沟通

1)生产型企业员工分类

2) 不同类型员工的心理状态

3) 不同心态员工在压力状态下反应

4)如何利用不同员工特点开展工作

6)下属不听话的四个原因七个对策

9、解开沟通密码:

1)现场管理沟通密码

2) 如何和不同类型的上级有效沟通

3)如何和平级沟通

4)对待特型员工如何使用你的影响力

5)如何表扬人?让你的下属更卖力(互动)

6)如何批评人?让你的下属不尴尬(互动)

10、通过互动加强班组建设

视频教学:控制一个混乱的局面

启示:特殊人群在不同情况下的不同反应

1) 老实敦厚的下属

2) 胸无大志的下属

3) 恃才傲物的下属

4) 严于律己的下属

5) 有恃无恐的下属

五、JS(工作安全)

1 、安全意识

1) 一场惨痛的教训

2 ) 什么是事故

3) 海因理希法则如何解释安全事故

4) 是什么习惯导致了安全事故⑥

2 、安全事故分析

1)安全事故发生的人群分析

2)事故中的“人”

3) 事故中的“机器”

4) 事故中的“物”

5) 常发生事故发生的“十六种”人有哪些

6) 危险源识别与防范

7) KYT活动训练

8)“手指口述”法的实战运用