课程背景:

随着工业化进程的不断进步,机器代替人工的时代已经来临,国内外企业都在智能化和专业化这个制高点上竞争,智能工厂的建设离不开精益生产和智能设备的合理结合,智能设备的设备综合效率提升刻不容缓,从设备管理的角度看,设备管理的水平直接影响着整个工厂运营效率的提升。

设备管理一直是不被企业高层管理者重视的话题,随着智能化的发展,设备管理有效运转效率直接决定着成本、品质、产能和企业利润,我国大部分企业的设备OEE水平达不到三五%,我们认为具有很大的挖掘潜力,全面竞争的年代已经来临,假如你还认为设备管理是维修工的事情,设备管理部门只是辅助部门,你真的错了。你的企业生产现场的机器设备是否面临以下问题:

一、遇到智能化、数字化时代设备管理一片茫然,不知道如何下手;

二、设备部门不受重视,制造部门和设备部门职责不清,设备管理问题互相扯皮;

三、现场设备脏、乱、差随处可见,设备布局不合理;

四、设备效率很低,设备空转很多,故障很多,设备管理只有维修技术人员才关心,员工对设备维护和保养漠不关心;

五、设备效率、设备完好率不知道怎么评价;

六、生产效率很低,经常发现因为设备原因前工序的很忙,后面的员工没事干,车间里库存积压很多;

七、设备管理、维修人员平时没有事干,生产忙的时候设备老出故障,维修部门就是抢险队;

八、名为维修实为换件,经常买零配件,备品备件库存一大堆

九、总是抱怨维修部门技术差、脸色难看……

那我们更应该系统的学习《TPM-全员生产维护与生产效率提升》,为数字化工厂运营打下坚实的基础。

课程收益:

● 在智能工业时代学习最前沿的设备管理知识,正确认识车间数字化改善;

● 学员在学习后对设备的保全有更为系统的理解和认识。熟练掌握如何实施 TPM ,将设备故障消灭于萌芽之中;

● 让学员了解如何改善OEE,如何提高设备的运转率和使用率,从而提高生产效率;

● 让学员掌握如何建立和维护设备的历史记录,评价目前设备水平;彻底减少因为设备故障带来的损失;

● 让学员掌握如何减少因设备故障及维修问题所造成的成本浪费;

● 企业实施数字化、智能化改造的策划、论证、实施、改善的基本原理和推行步骤;

● 让学员知道在推行TPM项目的注意事项及常见问题;

● 让企业知道配件管理如何制定标准库存,减少配件库存;

● 正确看待生产及相关部门与设备部门之间的关系;

课程时间:2天,6小时/天

课程对象:生产制造型企业生产管理人员及维修人员

课程方式:

◆ 通俗易懂;案例、图片、视频并用;

◆ 三分之一理论讲解,三分之一案例分析,三分之一互动,将复杂枯燥的设备维护的理论可操作化,系统掌握TPM原理和推行方法。

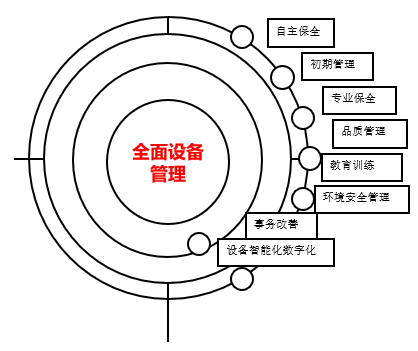

课程框架:

课程大纲

第一讲:设备管理概论

1. 设备管理的起源与演变

2. 武藏曲线与设备管理之间的关系

3. 设备智能化、数字化趋势分析(视频说明工业时代一四三八模型)

4. TPM的含义及其演进过程

5. TPM活动与企业利润的关联

6. 设备综合效率OEE计算与分析

7. 透过OEE看企业“无形的浪费”与改善空间小组分析与讨论

8. 提高设备OEE的五类方法

第二讲:TPM自主保全活动实务展开

一、设备故障七大损失

二、减少故障的三项改善点

三、设备故障改善五大策略

四、设备点检表的设计原理与作用

五、IE人机工程学设备布局的原理与实际运用

六、为什么要推行TPM自主保全

七、企业实践自主保全活动七步骤

Step一:初期清扫(三S与TPM之间的关系)

Step二:污染源及困难点对策

Step三:制定自主保养临时基准书

Step四:总点检

Step五:自主点检

Step六:品质标准化(接地气的标准建设)

Step七:彻底的自主管理

八、成功推行自主保全的要点

案例:TPM活动企业成功案例分享

第三讲:设备初期管理

1. 设备生命周期特点及应对策略

2. 设备台账、档案及履历管理

3. 工模夹具管理

4. 设备备件管理

5. 设备维修计划管理

6. 操作和维护管理

7. 故障及维修质量管理

8. 设备运行指标分析

9. 技术管理与设备改良

10. 设备的经济管理

第四讲:TPM计划保全活动实务展开

一、计划保全的基本观念体系

二、制造部门与维修部门三级保养责任分工

三、如何正确处理计划保全与自主保全的关联

四、建立设备计划保全运作体系

五、设备检点十大要素

六、设备重要程度分类及保全策略

七、实践设备零故障的七个步骤

Step一:使用条件差异分析

Step二:问题点对策

Step三:制定计划保养临时基准书

Step四:自然劣化对策

Step五:点检效率化

Step六:M-Q关联分析

Step七:设备点检预知化

八、设备保养信息智能化

九、成功推行计划保全的要点

案例:TPM活动企业成功案例分享

演练:TPM计划保全活动计划书及活动要点讨论

案例:设备管理常用表格

第五讲:设备品质管理

一、设备精度与产品质量

二、设备保全品质管理“零缺陷”

三、设备管理策划之“失效模式分析”

四、设备维护保养之标准化作业

五、设备智能化监控和数字化分析

六、设备问题分析常用工具

1. “头脑风暴法”实施借鉴

2. “特性要因理论”实施借鉴

3. “四M一E理论”实施借鉴

4. “柏拉图分析“实施借鉴

5. “对赌行为“解决执行力问题实施诀窍

案例分析:某大型企业现场质量改善各种工具灵活运用

第六讲:设备环境与安全

一、现场设备的环境改善方法——三S活动

1. 整理的步骤与要领(案例图片分析)

2. 整顿的步骤与要领(案例图片分析)

3. 清扫的步骤与要领(案例图片分析)

案例分析:三S目视化推行与落实、关键要素列举

二、设备安全

1. 一场惨痛的教训(视频分析现场的危险源)

2. 什么是设备安全事故

3. 伤害的类型有哪些

4. 海因理希法则如何解释安全事故(一:二9:三00:一000法则)

5. 是什么习惯导致了安全事故

6. 常发生事故发生的“十六种”人有哪些

7. 班组KYT安全活动风险识别

8. 设备风险控制

第七讲:教育训练

一、现场设备目视化管理的制作技巧

二、利用平民智慧——设备管理部门与生产部门互动

三、一次性作对操作手法——过程作业模式的灵活运用(互动)

1. 制作设备维护保养标准的技巧

2. 作业过程模式分解技巧(互动)

四、一线员工设备操作、设备维护保养的教育

五、运用TWI教导技术对维修标准复制教育、传播(互动)

1. 教导准备阶段

2. 工作教导阶段

3. 尝试练习阶段

4. 追踪辅导阶段

六、支援自主保全方法—OPL(One Point Lesson)训练视频教育

第八讲:事务改善

一、丰田问题分析与解决策略

1. 明确问题

2. 将问题分层化,具体化

3. 设定目标

4. 把握真因

5. 制定对策

6. 贯彻实施对策

7. 评价结果和过程

8. 巩固成果

案例分析:某大型企业的八步法设备管理改善

第九讲:设备的智能化、数字化发展趋势

1. 工业4.0的进化历程

2. 智能工厂的建设一四三八模型

3. 设备的更新换代

4. 设备智能化、数字化车间改造论证、实施步骤、要点

视频案例:德国屠宰流水线

视频案例:海尔如何解读工业4.0