课程背景:

精益生产方式起源于日本丰田,那么,除了它特定的产生环境外,精益生产对我们现在的企业有什么启发,精益生产之所以能帮助企业实现卓越制造管理而赢得市场,它的灵魂究竟在那里? 实施精益生产的一般方法是什么?在这些一般方法里,我们应该注意什么?对精益生产的实施,不同企业的效果也是截然不同,成功的企业有哪些共同点呢?失败的企业又违背了哪些原则呢?本节将讲解精益生产的产生背景,分析精益生产方式是如何使企业实现卓越制造管理水平的。讲解精益思想的五大原则,以及五大原则的应用。并通过大量案例分析精益生产成功实施的关键因素。

精益生产(Lean Production,简称LP)是因为日本汽车业本世纪在世界地崛起,美国麻省理工学院根据其在“国际汽车项目”研究中,基于对日本丰田生产方式(Toyota Production System)的研究与总结,以及对美国汽车工业的反思与总结,提出的一种生产管理方法。其核心是追求消灭包括库存在内的一切“浪费”,并围绕此目标发展了一系列具体方法,逐渐形成了一套独具特色的生产经营管理体系。

课程收益:

了解精益生产理念与企业运营管理及质量管理与现场管理关系;

掌握中层管理者角色认知与精益生产关系及精益生产与生产现场管理关系

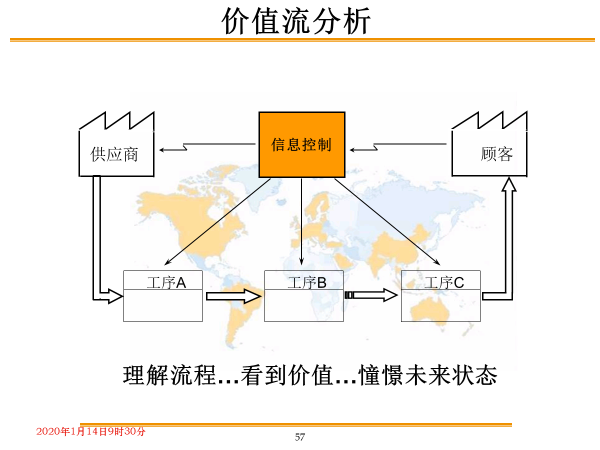

利用价值流图分析生产运营过程价值与各种浪费过程;

掌握现场管理与人员管理关系及现场管理与设备管理关系;

掌握现场管理与材料管理关系及现场管理与工艺管理关系;

掌握现场管理与环境安全管理关系及现场绩效管理评价方法与流程;

掌握如何打造卓越现场以及如何进行现场改善步骤与方法。

有具体章节成果输出及课后改善成果输出;

课程目标:

颠覆认知:根本转变学员对精益生产与现场管理的认知

达成共识:帮助学员达成精益生产与现场管理行动共识

掌握技术:让学员快速掌握实精益生产与现场管理技术

找准问题:帮助学员找准精益生产与现场管理的实战难题

解决难题:现场演练解决精益生产与现场管理实战难题

效益转换:实战快速实现公司的精益生产与现场管理突破

课程亮点:

流程化:模块由讲解、案例讨论与练习、老师点评三大流程组成,确保课程学习效果。

工具化:全程干货,每个模块提供相应表格、流程与具体操作技巧方法等关键工具。

轻松化:教学体验活动新颖,寓教于乐,确保学员在快乐轻松学习气氛中提升与进步。

标准化:符合成人教学原理以及国际流行教学设计,让学员听得懂、记得牢、做得到。

培训特色:

三“从” 四“得”+ 两“多”一“快”

三从:从现场管理实战落地出发、从问题解决出发、从企业业绩突破出发(实战性)

四得:现场管理课程内容学员听得懂、记得住、练得会、用得好与用得了(简单性)

两多:实战精益生产与现场管理工具多、实际落地方法多,实用表单格式多(落地性)

一快:培训向企业效益转换快,快速见到精益生产与现场管理创造业绩利润(成果性)

课程时间:

3-4天(18-24小时)

培训对象:

公司高层,各部门经理,各部门主管管理人员等中高层管理者

培训模式:

理论联系实际:实战理论讲授+实战案例剖析+实际工作研讨

现场输出成果:实际问题解决+现场成果输出+实战课题转换

持续跟踪辅导:确立课题项目+创建改进团队+持续跟踪辅导

成果输出:

《现场管理者的职责》《现场管理者资格要求》,容易犯的错误类型以及防范措施。

《文化落地活动》优秀质量文化落地的各种活动与措施。

用价值流图分析方法明确产品物流,信息流,价值流的现状与标杆的差距,《组织结构》《现场浪费清单》《VSM分析表》《改善计划表》。

《材料订货流程》,《材料发货标准》,《材料储存标准》,《材料管理标准》《材料盘点表》《不良材料统计表》《材料报废单》。

《工作教导流程》《管理类型》《员工类型》《表扬原则》《批评原则》员工类型特点以及工作教导步骤与方法,激励措施与方法。

《设备清扫标准》与《自主点检保养标准》,《设备操作规程》与《设备保养规程》。

各种标准的编制流程与方法《工序分析表》《布局原则》《巡视检查表》。

《现场管理6S标准》《巡视检查表》。

《绩效考核流程》《绩效考核方法与指标》,《定性评价标准》与《定量评价标准》。

现场存在问题原因以及对应的改善措施与方案《改善管理计划表》。

课程模型与原理:

课程大纲

模块一 现场管理与管理者角色认知

第一讲 现场管理者的角色认知

现场管理者使命与能力要求

现场管理者的角色认知

现场管理者作用与能力素质

【团队案例分析与相互讨论】: 分析一名叫:我委屈的班组长的故事案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解班组长的角色与定位,班组管理抓不住重点,通过案例从而充分了解班组长角色定位;成果输出:《现场管理者的职责》《现场管理者资格要求》,容易犯的错误类型以及防范措施。

第二讲 质量管理与现场管理

质量管理与现场管理

质量文化与现场管理

质量成本与现场管理

【团队案例分析与相互讨论】: 开展哪些活动可以塑造优秀的质量文化?

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解开展哪些活动影响员工,变“要他做”为“他要做”,真正做到自主管理;成果输出:《文化落地活动》优秀质量文化落地的各种活动与措施。

第三讲 精益生产与现场管理

精益生产与现场管理

现场浪费与现场管理

现场管理目标与特点

现场管理组织结构

现场管理与VSM

【团队案例分析与相互讨论】: 发现现场4M1E方面存在问题点并提出对应盖上方案练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解现场管理的主要影响因素,从而导致现场过程管理失控,质量,安全,交期等问题多发现象时有发生,充分了解现场管理各要素的控制方法;成果输出:用价值流图分析方法明确产品物流,信息流,价值流的现状与标杆的差距,《组织结构》《现场浪费清单》《VSM分析表》《改善计划表》。

模块二 现场管理与五大核心要素

第四讲 精益现场与材料管理

材料订货管理

材料领发管理

材料现场管理与搬运

材料质量管理

材料库存与盘点

材料成本控制

【团队案例分析与相互讨论】: 在线库存多原因分析

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解生产现场在线库存多产生的原因,从而存在很大浪费现象发生;成果输出:《材料订货流程》,《材料发货标准》,《材料储存标准》,《材料管理标准》《材料盘点表》《不良材料统计表》《材料报废单》。

第五讲 精益现场与人员管理

工作教导与管理目标

员工关系与管理理论

员工激励与管理理论

员工矛盾与冲突处理

【团队案例分析与相互讨论】: 员工激励的方式分析

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解员工激励的模型与激励方法,从而导致员工工作积极性不高;成果输出:《工作教导流程》《管理类型》《员工类型》《表扬原则》《批评原则》员工类型特点以及工作教导步骤与方法,激励措施与方法。

第六讲 精益现场与设备管理

设备管理与职责

维护保养管理

设备问题处理与预防

【团队案例分析与相互讨论】: 设备故障多发案例讨论

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解设备故障多发的原因,找出原因并明确对应的改善措施;成果输出:成果输出:《设备清扫标准》与《自主点检保养标准》,《设备操作规程》与《设备保养规程》。

第七讲 精益现场与方法管理

作业标准与分析

作业改善方法

作业过程管理

作业过程巡视与分析

【团队案例分析与相互讨论】: 工序改善案例分析

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解工序存在的各种问题发生的根源,从而导致发生很多工序不平衡,布局等导致的浪费发生;成果输出:各种标准的编制流程与方法《工序分析表》《布局原则》《巡视检查表》。

第八讲 精益现场与环境管理

环境管理与6S

环境管理与6S实施

营造安全环境方法与流程

1安全改变的方法

2.事故预防CPCW方法

3.危险作业的许可管理

4.现场安全管理要点

5.班组日常安全管理

6S推广流程

【团队案例分析与相互讨论】: 工作与生活中的素养禁忌

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解工作与生活中的各种素养禁忌导致出现很多低层次问题重复发生;成果输出:《现场管理6S标准》《巡视检查表》。

模块三 绩效考核与改善管理

第九讲 精益现场与绩效管理

现场绩效考核

现场绩效考核目标

现场绩效考核方法与运用

【团队案例分析与相互讨论】: 勤劳小鸡案例分析

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:现场管理中干多干少,干好干坏一样的长期头痛问题,掌握如何进行班组与员工考核与激励的方法;成果输出:《绩效考核流程》《绩效考核方法与指标》,《定性评价标准》与《定量评价标准》。

第十讲 精益生产与现场管理改善

改善意义与精益生产

改善内容与精益生产

改善步骤与精益生产

【团队案例分析与相互讨论】: 改善案例分析

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:现场问题一直多发,重复发生而没有得到解决的长期头痛问题,掌握如何发现问题与如何解决问题的方法与步骤;成果输出:现场存在问题原因以及对应的改善措施与方案《改善管理计划表》。

模块四 学以致用复盘行动

第十一讲 课后复盘与行动学习

各学习小组总结学习内容,提炼课堂学习心得,完成课程复盘

各小组选择1-2个卓越现场管理中存在的主要的改善课题,运用精益生产的工具与方法设定改善目标与老师,小组人员研讨改善措施与方案,形成成果输出:小组改善计划。

课题名称 | 改善目标 | 改善措施 | 责任部门 | 开始时间 | 完成时间 | 进度追踪 | 效果确认 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|