课程背景:

班组是企业中最基层的组织,企业的所有生产任务、服务工作、产品质量、经济运行目标都要经过层层分解最后落实到班组。因此,只有所有班组都能出色地完成本班组的各项工作,并且积极地同各兄弟班组大力协作,企业才能最后实现优质、高产、低耗之目的,从而真正达到企业的各项经营目标。班组这个企业细胞的生命质量,是企业肌体是否健康的标志。俗话说:火车跑得快,全靠车头带。班组长是班组的核心,是“零号首长”。 因而班组长管理管理素质的高低,直接影响企业管理质量,产品质量、服务质量、安全生产与员工士气,直接关系到企业经营的成败。对于生产一线班组长,不仅要有较好的职业化操守,同时要对生产相关的理念与管理技巧有很好掌握,包括正确的质量意识以及质量工具方法的运用相当重要,可以发现现场存在的各种质量隐患并能有工具方法加以解决。

课程时间:

2天,6小时/天

课程对象:

现场管理者(车间主任、班组长、储备干部)

课程收益:

培养一线班组长质量意识及现场存在的各种浪费现象;

了解班组长的角色及现场质量管理应该控制的因素;

掌握现场常用的各种常用质量工具与具体应用方法

提高一线班组长的分析解决问题能力及质量管理能力;

有具体章节的成果输出以及课后的改善成果输出;

课程目标:

颠覆认知:根本转变学员对金牌班组长与质量工具运用的认知

达成共识:帮助学员达成金牌班组长与质量工具运用行动共识

掌握技术:让学员快速掌握实金牌班组长与质量工具运用技术工具

找准问题:帮助学员找准金牌班组长与与质量工具运用的实战难题

解决难题:运用现场演练解决金牌班组长与质量工具运用实战的难题

效益转换:实战工具快速实现公司的金牌班组长与质量工具运用突破

课程亮点:

流程化:模块由讲解、案例讨论与练习、老师点评三大流程组成,确保课程效果。

工具化:全程干货,每个模块提供相应表格、流程与具体操作技巧方法等关键工具。

轻松化:教学体验活动新颖,寓教于乐,确保学员在快乐轻松学习气氛中提升与进步。

标准化:符合成人教学原理以及国际流行教学设计,让学员听得懂、记得牢、做得到。

培训特色:

三“从” 四“得”+ 两“多”一“快”

三从:课程培训从实战落地出发、从问题解决出发、从企业业绩突破出发(实战性)

四得:培训课程相关内容学员听得懂、记得住、练得会、用得好与用得了(简单性)

两多:实战金牌班组长与质量管理工具多、实际落地方法多,实用表单格式多(落地性)

一快:培训向企业效益转换快,快速见到金牌班组长与质量工具创造利润(成果性)

培训模式:

理论联系实际:实战理论讲授+实战案例剖析+实际工作研讨

现场输出成果:实际问题解决+现场成果输出+实战课题转换

持续跟踪辅导:确立课题项目+创建改进团队+持续跟踪辅导

成果输出:

《班组长职责权限》及《班组长资格要求》,日程管理中容易犯的错误类型及防范措施。

塑造优秀质量文化的各种活动与内容,《质量文化落地活动》

生产管理中出现的各种浪费原因及预防措施《各种浪费清单》《预防改善措施》。

现场管理中《人员管理标准》,《设备管理标准》,《工艺管理标准》,《材料管理标准》,《环境安全管理标准

《各种统计技术工具运用方法》与《各种统计工具运用案例》。

运用统计技术工具分析班组现场管理中经常出现的问题,并提出对应的改善方案与措施《问题清单》《运用统计技术改善计划表》

课程模型:

课程大纲

模块一 班组长角色认知与质量管理

第一讲 班组长角色认知与转变

班组管理的概念

金牌班组长管理角色的转变

金牌班组长角色分析

【团队案例分析与相互讨论】: 分析一名叫:我委屈的班组长的故事案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解班组长的角色与定位,班组管理抓不住重点,通过案例从而充分了解班组长角色定位;成果输出:《班组长职责权限》及《班组长资格要求》,日程管理中容易犯的错误类型及防范措施。

第二讲 质量意识与现场质量管理

质量概念与质量管理

质量专家介绍及质量发展进展

现阶段质量管理六大误区

ISO9000标准基础知识介绍

【团队案例分析与相互讨论】: 通过开展哪些活动如何提升企业高层?中层?基层员工的质量意识

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:公司各阶层缺乏正确的质量意识,认为质量管理就是“质量部门的事情”,改变质量管理“要我做”为“我要做”的自我管理阶段;成果输出:塑造优秀质量文化的各种活动与内容,《质量文化落地活动》。

模块二 质量管理与现场管理

第三讲:质量管理与现场浪费

【团队案例分析与相互讨论】: 各小组发现本公司企业现场存在的浪费有哪些?

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:公司各阶层没有发现现场存在浪费的理念;成果输出:生产管理中出现的各种浪费原因及预防措施《各种浪费清单》《预防改善措施》。

第四讲 现场质量管理实务

现场质量与人员管理

现场质量与设备管理

现场质量与作业管理

现场质量与材料管理

现场质量与环境安全管理

【团队案例分析与相互讨论】: 我委屈的班组长的故事案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:班组长不了解现场质量控制的主要要素以及方法,从而导致现场质量问题多发的现象;成果输出:现场管理中《人员管理标准》,《设备管理标准》,《工艺管理标准》,《材料管理标准》,《环境安全管理标准》。

模块三 质量管理与管理工具

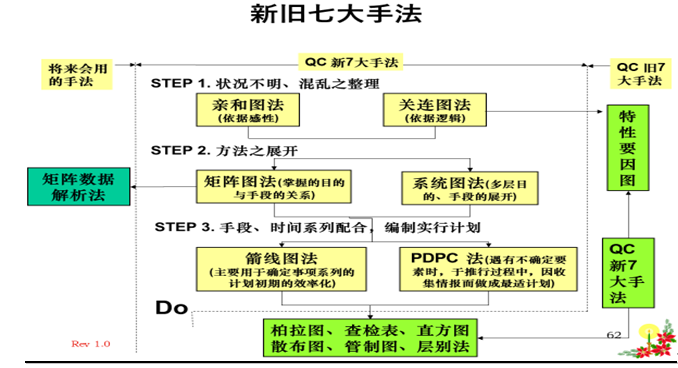

第五讲 现场常用的品管七大手法

1、层别法

2、查检表

3、柏拉图

4、直方图

5、特性要因图

【团队案例分析与相互讨论】: 如何成为有钱人案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解原因分析的方法与技巧,通过案例掌握导致问题发生的具体原因解析的方法与技巧。

6 散布图

7、管制图

【团队案例分析与相互讨论】: 计数型与计量型控制图选择案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解控制图如何正确选择与运用达到质量管理的预防控制;成果输出:《各种统计技术工具运用方法》与《各种统计工具运用案例》。

模块四 现场管理与质量改善

第六讲 QCC品管圈与现场改善

1、主题选定

2、现状把握

3、目标设定

4、计划拟订

5、要因解析

6、对策拟订对策实施

7、如何进行效果确认

【本章主要成果输出】:运用统计技术工具分析班组现场管理中经常出现的问题,并提出对应的改善方案与措施《问题清单》《运用统计技术改善计划表》。

模块五 学以致用复盘行动

第七讲 课后复盘与行动学习

各学习小组总结学习内容,提炼课堂学习心得,完成课程复盘

各小组选择1-2个班组长与质量工具运用中存在的主要质量改善课题,运用班组长日常质量管理工具与质量控制,预防方法设定改善目标与老师,小组人员研讨改善措施与方案,形成成果输出:小组改善计划。

课题名称 | 改善目标 | 改善措施 | 责任部门 | 开始时间 | 完成时间 | 进度追踪 | 效果确认 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

课程总结

跟进或指导

(课纲顺序和内容可根据需要进行微调)