课程背景:

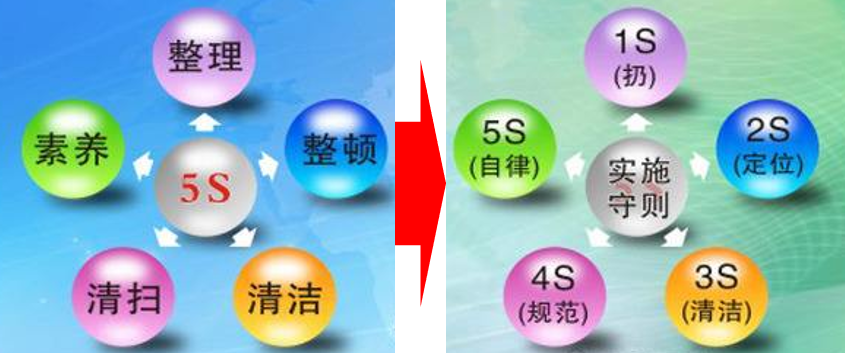

中国企业很多现场摆放凌乱,带来的往往是质量,安全问题多发,效率低下!如何减少浪费并节省成本往往成为企业的当务之急,6S就是一个特别好的工具。6S,即“整理、整顿、清扫、清洁、素养、安全”六项要求的总称。是源自日本生产企业在现场管理方面成功的经验总结。最初只有“整理、整顿、清扫”,叫做“3S”,后来增加了清洁和素养,改为“5S”,再后来,鉴于安全管理的重要性,又增加了安全,所以又称为“6S”。“6S”看似简单,但其中包括很深刻的科学管理思想与方法。很多公司都在实施6S,但效果都不是很好,就在于“把6S看得过于简单(简单≠容易、没有深刻认识6S的深刻内涵和推行要领)”。要想使6S获得成功,必须要一个好的推行策略加上长期不懈地坚持检查、改善。

课程时间:

2天(12小时),6小时/天

课程对象:

企业高层管理者、现场管理者(车间主任、班组长、储备干部)、6S推进者(最好有其他关心中基层管理者成长的主管领导参与)

课程收益:

了解现场6S推行的必要性与推行方法;

了解现场6S与目视化管理的具体内容;

了解现场6S与目视化管理的推行方法;

了解现场6S与目视化管理的推行程序;

了解现场6S与目视化管理的制度建立;

了解如何编制6S与目视化管理评价标准;

了解6S与目视化管理在现场管理中如何运用;

理解如何将6S的观念与方法运用在日常工作中;

营造一个良好的生产与舒适工作环境;

提升各相关部门的工作效率与工作质量。

有具体章节的成果输出以及课后的改善成果输出;

课程目标:

颠覆认知:根本转变学员对现场目视化与6S管理的认知

达成共识:帮助学员达成现场目视化与6S管理行动共识

掌握技术:让学员快速掌握实战现场目视化与6S管理技术

找准问题:帮助学员找准现场目视化与6S管理的实战难题

解决难题:现场演练解决现场目视化与6S管理实战难题

效益转换:快速实现公司的现场目视化与6S管理突破

课程亮点:

流程化:模块由讲解、案例讨论与练习、老师点评三大流程组成,确保课程效果。

工具化:全程干货,每个模块提供相应表格、流程与具体操作技巧方法等关键工具。

轻松化:教学体验活动新颖,寓教于乐,确保学员在快乐轻松学习气氛中提升与进步。

标准化:符合成人教学原理以及国际流行教学设计,让学员听得懂、记得牢、做得到。

培训特色:

三“从” 四“得”+ 两“多”一“快”

三从:培训课程从实战落地出发、从问题解决出发、从企业业绩突破出发(实战性)

四得:培训课程内容学员听得懂、记得住、练得会、实际用得好与用得了(简单性)

两多:实战现场目视化与6S管理工具多、实际落地方法多,实用表单格式多(落地性)

一快:培训向企业效益转换快,快速见到现场目视化与6S管理创造利润(成果性)

课程模型:

培训模式:

理论联系实际:实战理论讲授+实战案例剖析+实际工作研讨

现场输出成果:实际问题解决+现场成果输出+实战课题转换

持续跟踪辅导:确立课题项目+创建改进团队+持续跟踪辅导

成果输出:

《推行好处与推行阻力》有哪些?明确《破除阻力的方式与方法》

《6S推行原则》与《6S推行步骤流程》

《6S整理标准》《6S整顿标准》《6S清扫标准》《6S清洁标准》《6S素养标准》

《6S安全规范标准》

《现场目视化管理标准》《巡视检查表》

《推行委员会职责权限》,《宣传方式》,《活动计划表》《样板区标准》《自我诊断表》

运用红牌大战,定点摄影等方式找出改善点《整理清单》《改善计划表》

针对问题点有针对性的改善措施与方案《改善提案表》

《日常检查表》《6S考核标准》以及《6S检查制度》

《提案改善制度》,《6S检查评价制度》与《6S考核标准》《6S检查表》

课程大纲

模块一 6S与目视化作用与概念

第一讲:6S与目视化推行作用

6S与目视化基本概念

1 未推行的影响;

2 常见的浪费现象介绍;

3 6S起源与含义;

4 6S目视化与企业管理

6S与目视化实施的好处与推行阻力

1、推行的好处;

2、观念是核心;

3、6S是对公司素质的检验

【本章主要成果输出】:《推行好处与推行阻力》有哪些?明确《破除阻力的方式与方法》

第二讲6S的基本概念

【团队案例分析与相互讨论】: 查找本公司需要改善的地方案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:公司各阶层缺乏问题意识,树立强的问题意识;成果输出:《6S推行原则》与《6S推行步骤流程》。

模块二 6S要义要求与目视化管理

第三讲6S的各项要义与具体要求

1、整理的含义与要求:做好层别管理和发生根源对策

整理的定义与关键;

整理的方法与标准介绍;

2、整顿的含义与要求:做好定置管理和消除寻找时间

整顿的定义与关键;

整顿的方法与标准介绍

3、清扫的含义与要求:日常清扫活动和微小障碍排除

清扫的定义与关键;

清扫的方法与关键

4、清洁的含义及要求:如何通过管理保持整洁

清洁的定义与关键;

清洁的方法与标准

5、素养的含义与要求:塑造形象,创建愉快、融洽的职场环境

素养的定义与关键;

素养提升的方法与步骤

6、现场安全管理的要点:做到安全管理零缺陷

安全管理的定义与关键;

安全管理提升的方法与步骤

【团队案例分析与相互讨论】: “我们”如何才能做好6S

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解6S推行的技巧,方法与工具,掌握具体推行技巧与工具方法;成果输出:《6S整理标准》《6S整顿标准》《6S清扫标准》《6S清洁标准》《6S素养标准》《6S安全规范标准》。

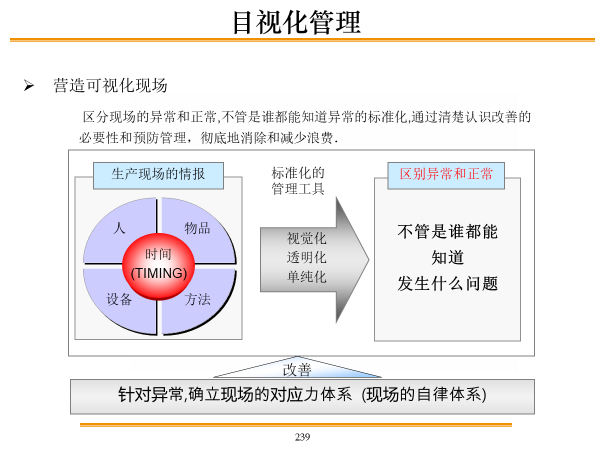

第四讲 6S管理与目视化管理

目视管理介绍

目视管理方法与6S

【团队案例分析与相互讨论】: 总结本公司现场中运用了哪些目视化手法?

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解目视化工具如何运用;成果输出:《现场目视化管理标准》《巡视检查表》

模块三 6S与目视化管理推行准备

第五讲 6S培训与推行准备

6S推行组织

1 如何成立6S推行委员会;

2 推行委员会的职责与权限;

6S推行步骤

1 6S的推行步骤介绍;

2 培训与宣传;

3 自我评估与诊断;

4 活动推行计划;

5 如何建立活动样板区;

【团队案例分析与相互讨论】: 故事案例解析练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解具体进行6S活动的推行步骤,明确掌握推行步骤与方法;成果输出:《推行委员会职责权限》,《宣传方式》,《活动计划表》《样板区标准》《自我诊断表》。

第六讲6S现场改善的初期清扫

【本章主要成果输出】:运用红牌大战,定点摄影等方式找出改善点《整理清单》《改善计划表》

第七讲6S与目视化现场改善管理实施推进

【团队案例分析与相互讨论】: 每组分别提出3个改善事例

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不能发现问题,不能针对问题提出对应的改善方案;成果输出:针对问题点有针对性的改善措施与方案《改善提案表》。

模块四 6S目视化检查与常态化管理

第八讲 6S与目视化现场管理制度建立与检查

6S与目视化活动的推行与检查、管理

【团队案例分析与相互讨论】: 某企业6S与目视化检查考核标准

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:缺乏日常点检标准而不能做到6S与目视化常态化推行;成果输出:《日常检查表》、《6S考核标准》以及《6S检查制度》。

第九讲 如何保持6S与目视化推行效果

推行6S与目视化活动条件与基础

1 .6S推行成功的条件;

2 .6S推行成功的要诀介绍;

6S与目视化活动推行方法

1 .6S活动评比;

2 .6S活动巡查与监督;

3 .6S活动改善提案;

4 .6S管理标准化;

5 .改善成果发表展示(改善前后对照)

6 .如何进行优秀推行人员激励

7 .6S如何纳入日常管理。

【本章主要成果输出】:《提案改善制度》,《6S检查评价制度》与《6S考核标准》《6S检查表》。

模块五 学以致用复盘行动

第十讲 课后复盘与行动学习

各学习小组总结学习内容,提炼课堂学习心得,完成课程复盘

各小组选择1-2个6S与目视化管理中存在的主要的改善课题,运用6S与目视化管理工具,方法,理念设定改善目标与老师,小组人员研讨改善措施与方案,形成成果输出:小组改善计划。。

课题名称 | 改善目标 | 改善措施 | 责任部门 | 开始时间 | 完成时间 | 进度追踪 | 效果确认 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

各小组依据培训课程结合本公司实际明确制订本公司各区域6S与目视化整顿标准。