课程背景:

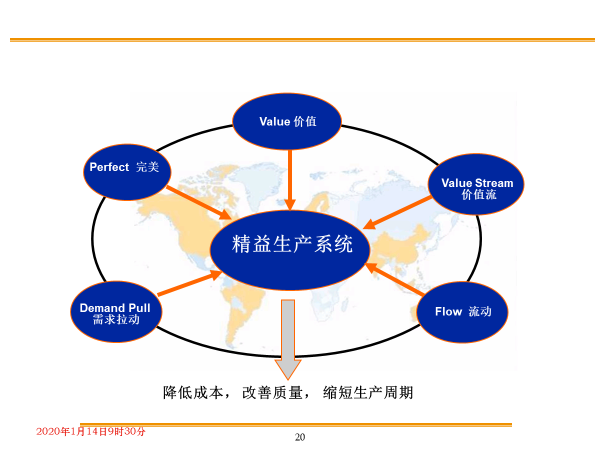

精益生产方式起源于日本丰田,那么,除了它特定的产生环境外,精益生产对我们现在的企业有什么启发,精益生产之所以能帮助企业实现卓越制造管理而赢得市场,它的灵魂究竟在那里? 实施精益生产的一般方法是什么?在这些一般方法里,我们应该注意什么?对精益生产的实施,不同企业的效果也是截然不同,成功的企业有哪些共同点呢?失败的企业又违背了哪些原则呢?本节将讲解精益生产的产生背景,分析精益生产方式是如何使企业实现卓越制造管理水平的。讲解精益思想的五大原则,以及五大原则的应用。并通过大量案例分析精益生产成功实施的关键因素。

精益生产(Lean Production,简称LP)是因为日本汽车业本世纪在世界地崛起,美国麻省理工学院根据其在“国际汽车项目”研究中,基于对日本丰田生产方式(Toyota Production System)的研究与总结,以及对美国汽车工业的反思与总结,提出的一种生产管理方法。其核心是追求消灭包括库存在内的一切“浪费”,并围绕此目标发展了一系列具体方法,逐渐形成了一套独具特色的生产经营管理体系。

课程收益:

了解精益生产理念与发展及生产管理关系

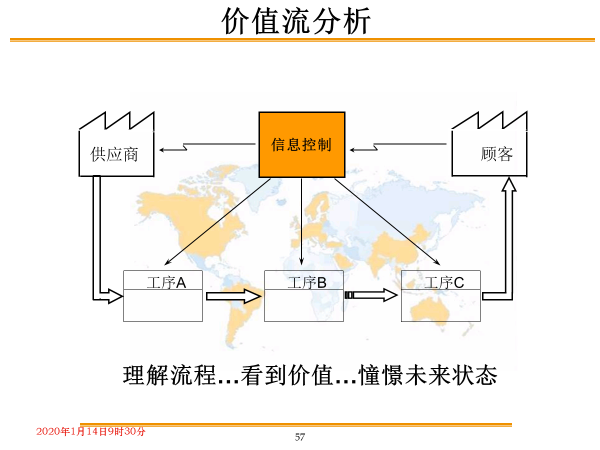

利用价值流图分析认识公司生产运营过程的价值与浪费过程;

采用精益化的拉动生产系统,有效控制过程中的库存,降低制造循环时间,提高过程的循环效率(库存、资金的周转率)及客户满意率;

为降低或消除过程中的非增值活动,通过降低设置时间、生产单元,标准化作业等具体的改善方法,降低制造成本并支持拉动生产系统的实施;

掌握精益生产中各种核心工具如5S,目视化,防错防呆等的运用;

认识公司生产运营系统如何改善的步骤与方法。

有具体章节的成果输出以及课后的改善成果输出;

课程目标:

颠覆认知:根本转变学员对精益生产与现场管理的认知

达成共识:帮助学员达成精益生产与现场管理行动共识

掌握技术:让学员快速掌握实精益生产与现场管理技术

找准问题:帮助学员找准精益生产与现场管理的实战难题

解决难题:运用现场演练解决精益生产与现场管理实战难题

效益转换:实战工具快速实现公司的精益生产与现场管理突破

课程亮点:

流程化:模块由讲解、案例讨论与练习、老师点评三大流程组成,确保课程学习效果。

工具化:全程干货,每个模块提供相应表格、流程与具体操作技巧方法等关键工具。

轻松化:教学体验活动新颖,寓教于乐,确保学员在快乐轻松学习气氛中提升与进步。

标准化:符合成人教学原理以及国际流行教学设计,让学员听得懂、记得牢、做得到。

培训特色:

三“从” 四“得”+ 两“多”一“快”

三从:培训从实战落地出发、从问题解决出发、从企业业绩突破出发(实战性)

四得:课程培训内容学员听得懂、记得住、练得会、用得好与用得了(简单性)

两多:实战精益生产与管理工具多、实际落地方法多,实用表单格式多(落地性)

一快:培训向企业效益转换快,快速见到精益生产与现场管理创造利润(成果性)

课程时间:

2天(12小时)

培训对象:

部门管理人员、设备管理人员、仓库管理人员、生产管理人员、工业工程人员、技术管理人员等。

培训模式:

理论联系实际:实战理论讲授+实战案例剖析+实际工作研讨

现场输出成果:实际问题解决+现场成果输出+实战课题转换

持续跟踪辅导:确立课题项目+创建改进团队+持续跟踪辅导

成果输出:

《增值比计算》《精益生产推行步骤》与生产浪费现象与原因

明确生产过程中《人员管理标准》,《设备管理标准》,《材料管理标准》,《工艺管理标准》,《环境管理标准》。

用价值流图分析方法明确产品物流,信息流,价值流的现状与标杆的差距,《产品流程图》《VSM分析小组》《VSM分析表》《改善计划表》。

提高生产效率的各种U型布局方式及人员技能提升方式,《组织机构图》《多能工矩阵表》《U型布局图》。

《现场管理5S标准》《巡视检查表》

《人员失误清单》《容易出问题清单》生产现场各种防错防呆措施。

《现场目视化标准》《巡视检查表》。

现场存在问题原因以及对应的改善措施与方案,《问题清单》《改善措施计划表》。

课程模型与原理:

课程大纲

模块一 精益生产与现场管理

第一讲 精益生产本质与发展历史

精益生产理念与推行

【本章主要成果输出】:《增值比计算》《精益生产推行步骤》与生产浪费现象与原因

第二讲 数字化现场管理与精益生产

现场人员管理

现场设备管理

现场作业管理

现场材料管理

现场环境与安全管理

【团队案例分析与相互讨论】: 发现现场4M1E方面存在问题点并提出对应盖上方案练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解现场管理的主要影响因素,从而导致现场过程管理失控,质量,安全,交期等问题多发现象时有发生,充分了解现场管理各要素的控制方法;成果输出:明确生产过程中《人员管理标准》,《设备管理标准》,《材料管理标准》,《工艺管理标准》,《环境管理标准》。

模块二 数字化价值流图分析与柔性布局

第三讲 数字化VSM与精益生产

数字化价值流图分析作用

利用价值流图分析,不仅能够消除浪费,还可以消除产生浪费的根源,使之不至于卷土重来。

数字化价值流图分析与增值比

数字化价值流图分析步骤

【团队案例分析与相互讨论】: 画出本公司价值流图并找出不增值的部分

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解公司哪些过程产生价值?哪些过程不增值,存在很大浪费;成果输出:用价值流图分析方法明确产品物流,信息流,价值流的现状与标杆的差距,《产品流程图》《VSM分析小组》《VSM分析表》《改善计划表》。

第四讲 柔性生产单元与U型布局

精益生产与优化组织机构

精益数字化生产与提高劳动效率

精益数字化生产与柔性生产单元

【团队案例分析与相互讨论】: 如何将直线型生产线改为U型生产线

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解精益生产首先应该从科学布局开始,布局决定结局;成果输出:提高生产效率的各种U型布局方式及人员技能提升方式,《组织机构图》《多能工矩阵表》《U型布局图》。

模块三 精益生产核心工具

第五讲 精益核心工具:6S管理实务

6S介绍与理念

6S内容与原则

6S的各项要义与要求

整理的含义与要求:

做好层别管理和发生根源对策

整理的定义与关键;

整理的方法与标准介绍;

整顿的含义与要求:

做好定置管理和消除寻找时间

整顿的定义与关键;

整顿的方法与标准介绍

清扫的含义与要求:

日常清扫活动和微小障碍排除

清扫的定义与关键;

清扫的方法与关键

清洁的含义及要求:

如何通过管理保持整洁

清洁的定义与关键;

清洁的方法与标准

素养的含义与要求:

塑造形象,创建愉快、融洽的职场环境

素养的定义与关键;

素养提升的方法与步骤

现场安全管理的要点:

做到安全管理零缺陷

安全管理的定义与关键;

安全管理提升的方法与步骤

【团队案例分析与相互讨论】: 如何成为有素养的员工案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解6S推行的最高境界应该是变“要我做”为“我要做”;成果输出:《现场管理5S标准》《巡视检查表》

第六讲 精益核心工具:防错法

防错法概述

防错法技术与工具

1、防错思路与运用

2、POKA-YOKE四种模式

3、防错检测技术

4、防错装置

防错法十大原理与实务运用

【团队案例分析与相互讨论】: 公司设备管理中防错防呆案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解问题发生的根源以及如何防止问题发生的措施与方法,掌握防错防呆原理以及思路方法;成果输出:《人员失误清单》《容易出问题清单》生产现场各种防错防呆措施。

第七讲 精益核心工具:目视化管理

改善与目视管理

目视管理方法与运用

【团队案例分析与相互讨论】: 企业已经实际运用的目视化管理案例练习

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:不了解如何运用目视化管理工具提升现场管理效率,掌握如何把目视化管理手段运用到企业各个场所;成果输出:《现场目视化标准》《巡视检查表》。

模块四 精益生产与现场改善

第八讲 精益生产与现场改善

改善的意义

改善的内容

改善的步骤

【团队案例分析与相互讨论】: 改善案例分析

【小组发表与老师分享点评】:小组代表发表本小组论点以及见解,老师分享与点评小组成果

【主要解决问题与成果输出】:现场问题一直多发,重复发生而没有得到解决的长期头痛问题,掌握如何发现问题与如何解决问题的方法与步骤;成果输出:现场存在问题原因以及对应的改善措施与方案,《问题清单》《改善措施计划表》。

模块五 学以致用复盘行动

第九讲 课后复盘与行动学习

各学习小组总结学习内容,提炼课堂学习心得,完成课程复盘

各小组选择1-2个精益生产与现场管理中存在的主要的改善课题,运用精益生产的工具与方法设定改善目标与老师,小组人员研讨改善措施与方案,形成成果输出:小组改善计划。

课题名称 | 改善目标 | 改善措施 | 责任部门 | 开始时间 | 完成时间 | 进度追踪 | 效果确认 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|