课程背景:

当前时代工业4.0正在不断深化,企业也存在订单杂、品种多、人工贵、交期短等诸多突出现寮管理难题,对管理的要求进一步提高。陶老师带领团队走过了近500多家中外制造业及企事业单位,很多企业在研究日本的精益生产,也在企业推行了很多年,但结果并没有实质性的进展,当前社会很多企业想进步提升,但没有有效的策略与思路。

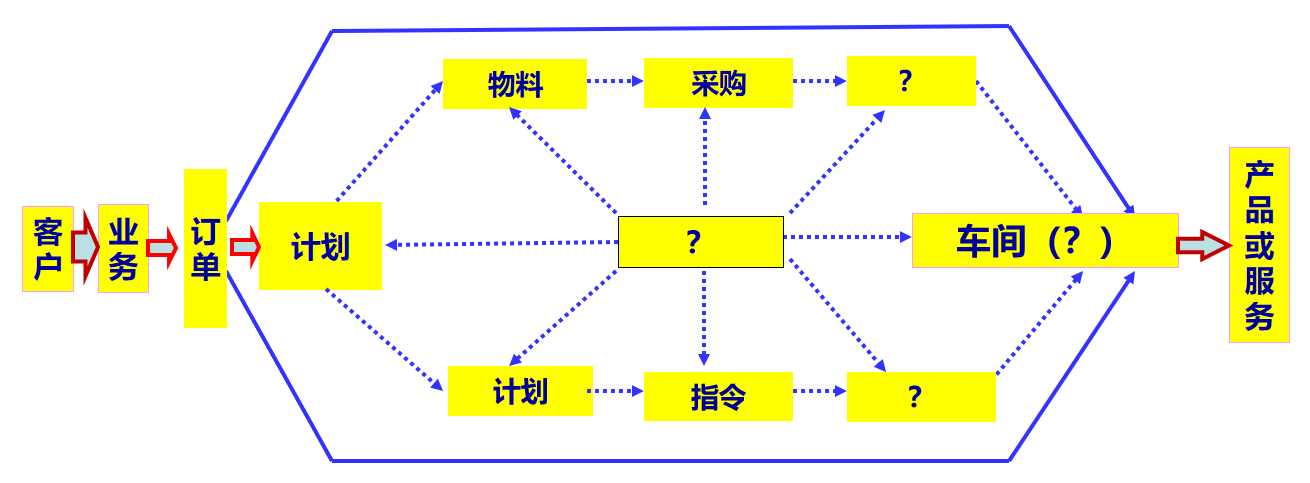

陶老师研究中国制造20多年,结合12年世界500强企业管理实战经验,研究出适合于当前国情可落地的精益化模式。生产管理作为一个系统工作,我们需要在订单变化时,人机料法环等要素的组织也随之变化。我们从订单的组织、计划分解、资源配套、任务执行、问题跟进,都需要一系列高效的思维与动作相互配合,从全系统层面打造优秀制造团队,并结合精益管理的方法,最终保证准时化生产。

本课程另一个重点,结合数字化技术,向学员讲解企业信息流与资源的数字化驱动,并形成高效生产物流,同步进行质量、产量、能耗、成本、绩效等一系统同步管理工作,最终助力企业向工业3.0、4.0实现数字化与智能化转型铺路,扫清执行障碍。

课程收益:

现代企业运营系统思维(统一全员目标)

高效精益信息流管理与打通;(延伸至APS)

打造企业精益物流链,确保生产任务有保障;(AGV)

打造高效的工艺链(价值流),让平时没有感觉到却又存在的种种浪费与损耗得到发现;(MES)

通过软手段,完善整个管理执行系统的管理,保质保量达成客户需求;

通地硬手段,提高运作效率,保障交付和业绩。

数字化制造的系统讲解与转型成功案例分析

长效管理机制建立与执行。

授课风格:

适合性:贴近企业实际,让管理者先改变思维,神同才能行同

实用性:有工具,有方法,有表单,随拿随用

创新性:对传统管理模型进行深入创新,开发学员智慧与创造力

授课方式:课程讲授65%,案例分析及小组研讨20%,实操练习15%

课程模型:(以订单驱动现代企业精益化管理)

授课对象:

总经理、高管团队、生产管理系统(负责人、班组长、主任)、工程及技术管理系统、品质管理、生产计划全员、其他部门主管级以上管理人员(管理团队越齐、级别越高,改变越大,效果越好)

课程时间:2天(6H/天)

培训大纲:

第一讲:生产管理系统化思维

第二讲:精益生产意识与方法

第三讲:管理浪费分析与治理(指挥系统搭建)

第四讲:JIT准时化生产:六大动作(高效部门协作.APS)

第五讲:生产任务全员透明化控制(MES)

第六讲:生产及质量问题有效分析管理(生产过程问题分析解决)

第七讲:资源全面准备与协调控制

第八讲:物资管理与仓储优化

第九讲:生产过程精益优化管理(降低生产成本)

第十讲:精益走向数字化制造

第十一讲:课程总结与升华