课程背景:

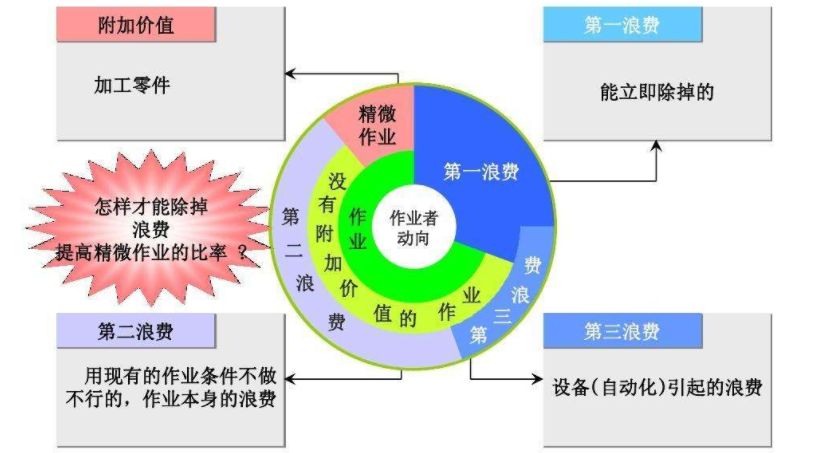

据权威数据统计,在许多制造业企业中任何时刻都有85%的工人没有做增值工作:5%的人看不出来是在工作;25%的人正在等待着工作;30%的人正在为增加库存而工作;25%的人正在按照低效的标准或方法进行工作......因此日本企业整理出了七大浪费。

工业工程(IE)的兴起真正让管理走向了科学化,它强调综合地提高生产率,降低生产成本,保证产品质量,而使人、机、料、法、环、质整个管理系统处于最佳运行状态而获得巨大整体效益。而我们在咨询现场经常看到,很多企业的产线平衡率不到70%,意味着近30%的工时浪费。让生产过程高效,必须研究IE七大手法。

在真实的生产现场,我们还发现,除了制造的七种浪费之外,如何让人、机、料、法、环、质等一系列资源,有机融合,避免在管理层面出现漏洞而造成生产系统低效(即管理浪费)?生产系统既需要有执行力的个人,更需要有执行力的团队。解决人均产能(产值)低下、品质不稳定、成本无法控制、交货不准时、问题踢皮球、人员士气低......这一系列乱象。

本课程将以一种全新的管理系统思维,让生产任务和实现过程实现全员互动,紧密结合,确保执行结果的达成,真正做到工作配合与执行“0”借口,解决管理方面的严重浪费。真实提升企业管理水平。

课程收益:

帮助企业找出平时没有感觉到却又存在的种种浪费与损耗

帮助企业找出不知不觉中造成巨大浪费与损耗的根本原因

帮助企业找出杜绝这些浪费与损耗最有效的根本对策

将生产八大浪费与现场工业工程结合讲解,一个抛出问题,一个解决问题

剖析管理核心问题,打造真正能落地的精益系统

建立工作协调,当面实现责任锁定,确保执行结果

精确控制生产全过程,全员跟进结果

打造长效机制,提升制造企业管理质量。

授课风格:

适合性:贴近企业实际,让管理者先改变思维,神同才能行同

实用性:有工具,有方法,有表单,随拿随用

创新性:对传统管理模型进行深入创新,开发学员智慧与创造力

授课方式:课程讲授65%,案例分析及小组研讨20%,实操练习15%

课程模型:

授课对象:主管领导,生产部经理(厂长)、工程师、工艺员、班组长及一线员工,最好有其他关心管理者成长的主管领导参与

课程时间:1~2天(6H/天)

培训大纲:

第一讲:丰田成功的秘密

第二讲:七大浪费(上)

第三讲:七大浪费(下)

第四:IE工业工程概念

第五讲:IE七手法(上)

第六讲:IE七手法(下)

第七讲:第八种浪费:管理浪费

第八讲:长效机制打造与执行