课程背景:

大数据分析发现:当前企业广泛存在客户需求定制化、个性化、要求多等突出问题。陶老师带领团队走过了近500家企业、企事业单位,发现他们有以下共性:制度多,流程少,定性多,定量少,口号多,行动少,开始“差不多”,结果“差很多“,无法高效达成客户之需求。

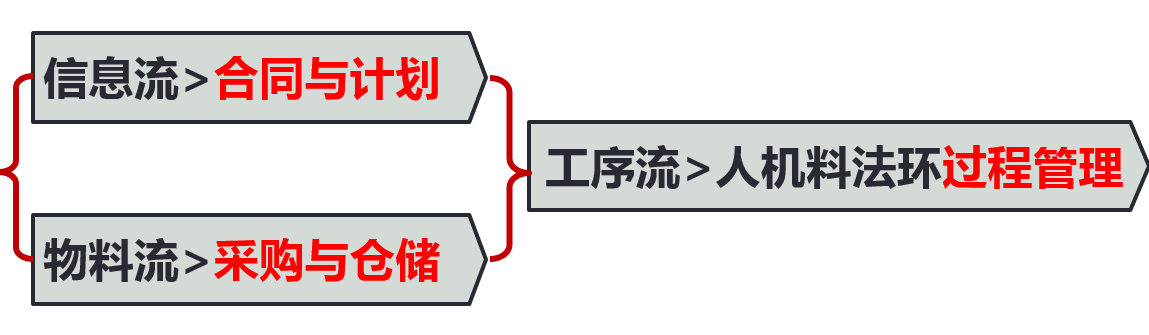

人机料法环,环环要相连,一环脱了节,生产难上难!生产制造业作为一个系统工作,首先需要信息流与物资流的高效对接,接下来才有工序价值流的启动,如何让全员围绕企业的核心价值来工作,让生产系统与生产的支持系统进行的高效对接,是企业管理的重中之重,也是产生最终业绩的唯一途径。而在现实中,各部门各自为政,自以为是的现象屡见不鲜,使整体运作处於低效状态。如何打造一套优秀的管理模式,高效组织系统资源,驱动生产系统全价值链有效运行,发挥各阶管理人员作用、不容不迫迎合客户需求,才是有效的突破之道。

本课程抓住企业关键价值流,以客户为导向,集聚全员力量,实现企业效益不断提升,在激烈竞争中立於不败之地。本课程使用大量企业现场管理案例,告诉管理者如何有效地实施生产高效管理与系统快速提升。

课程收益:

管理系统化的概念与思维

明确自我职责,提升管理意识,职责流的规范化;

直面管理现状实质问题,并从咨询角度系统给出答案

能帮企业找出最佳生产方式,打造高效的生产信息流;

打造企业高效物资流,使我们的计划不再落空;

打造高效的精益工艺流,让平时没有感觉到却又存在的种种浪费与损耗得到发现;

能帮企业找出不知不觉中造成巨大浪费与损耗的根本原因;

帮助企业找出杜绝这些浪费与损耗最有效的根本对策;

通过软手段,完善整个订单执行系统的管理,保质保量达成;

通地硬手段,提高生产率,保障交付。

强化企业制度执行力,提取数据流,实现数据化绩效考核;

长效机制打造与系统化管理,最终实现全价值链规范化管理。

授课风格:

适合性:贴近企业实际,让管理者先改变思维,神同才能行同

实用性:有工具,有方法,有表单,随拿随用

创新性:对传统管理模型进行深入创新,开发学员智慧与创造力

授课方式:课程讲授65%,案例分析及小组研讨20%,实操练习15%

课程模型:

授课对象:董事长,总经理;企业副总、生产、计划、物资管理人员、车间主任等管理人员,最好有全体主管领导参与

课程时间:2天(6H/天)起(按客户需求可设计系统方案)

培训大纲:

第一讲:生产系统思维与流程分析

第二讲:高效分工与职责流打造

第三讲:高效信息流驱动与生产组织(新创6D工作法)

第四讲:生产任务执行与过程控制

第五讲:资源全面准备与协调控制

第六讲:工序过程改善优化(效率提升)

第七讲:效率改进方法(精益管理与执行)

第八讲:持续改进和执行落地