课程背景:

工作现场输出的不仅仅是产品或服务,更是企业的价值;在这个人员流动性越来越大的时代,如何保证我们的客户都能体验同样的服务?如何让客户的满意度长期保持?如何让工作业绩实现一致化……,必须有一种规范,让企业最优秀的作业模式保留下来,为企业的持续发展奠定基础,工艺标准化是达到这一效果的有效方法,更是管理系统良好运行的基石。

工艺标准化就是让产品或服务从初期(产品设计完成)、中期(试产小批)、后期(量产)的整个管理过程中梳理出一个完整的工艺标准化系统。最终目的:实现企业理想的人均产值,让做产品顺利、合格、快速交付客户,这个过程即是工艺人员的基本职责,也是生产部门管理者的执行管理动作的基本依据。本课程使用企业现场管理案例,告诉管理者如何有效地实施工艺管理及管理技术快速提升。

课程收益:

掌握企业系统化管理模型

标准化管理的概念

新产品工艺流程的实现的七大步骤。

作业标准的十大要求

工艺标准的持续改善管理

生产系统平衡优改

改善落地专业方法

授课风格:

适合性:贴近企业实际,让管理者先改变思维,神同才能行同

实用性:有工具,有方法,有表单,随拿随用

创新性:对传统管理模型进行深入创新,开发学员智慧与创造力

授课方式:课程讲授65%,案例分析及小组研讨20%,实操练习15%

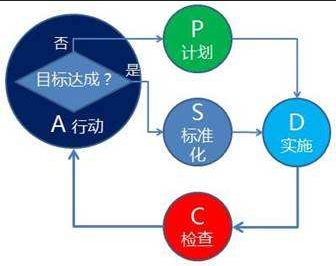

课程模型: (PDCA&SDCA)

授课对象:企业经理级经上管理人员、工艺工程师、技术员、部门经理、班组长及职能部门管理人员,最好有其他关心中基层管理者成长的主管领导参与

授课对象:企业经理级经上管理人员、工艺工程师、技术员、部门经理、班组长及职能部门管理人员,最好有其他关心中基层管理者成长的主管领导参与

课程时间:2天(6H/天)

培训大纲:

第一讲:生产系统化思维与标准化管理

第二讲:工艺标准化的概念与范围

第三讲:工艺标准化的实现路径

第四讲:工艺标准化的布局管理

第五讲:标准工时与产线平衡

第六讲:生产问题的分析与改善

第七讲:工艺标准优化与改善

第八讲:标准化SOP:文件编制与执行落地

第九讲:生产各要素管理标准华

第十讲:生产系统平衡优化六步法

第十一讲:课程总结与升华