【课程背景】

大投入大产出的年代一去不复返了,现代的工业产品竞争的是”创新和质量”。在“新常态”化大环境下,如果不去提升产品质量,必然会被市场淘汰,,降本增效是企业取得高利润的方法之一,如何做好质量管理?从哪里下手?如何做到质量零缺陷?

“产品质量不仅仅是检验出来的!”他是个质量生态圈的问题,包括销售、采购、仓储、设计、技术工艺、生产制造部门的质量过程控制,有一个部门质量出问题都会导致产品质量索赔,对企业形象和信誉都是一种极大的损失。

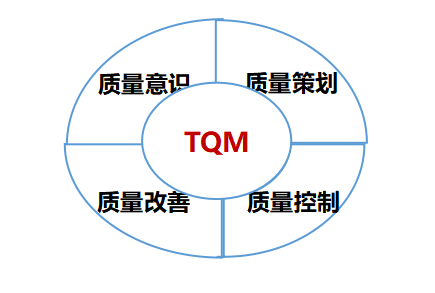

“产品由大量制造转换成创新和品牌,是工业发展的最终趋势”,怎样使用科学的质量控制方法,怎样提升管理人员及员工的质量意识,已经成为势在必修的课题,本课题从质量意识、质量策划、质量控制、质量改善角度系统讲解质量管理实务。我们的质量管理专家将和企业管理人员一起一边培训,一边案例互动,共同探讨一起做好全员质量课题。

【课程收益】

1、第一次就把正确的事情做正确,追求一次做得对意识训练;

2、“质量不仅仅是质量部门的事,它是全员行为”意识形成;

3、激发员工的潜能,将从员工手中浪费的金钱再捡回来;

4、从根源上消除质量问题的困扰,提升质量管理水平;

5、建立基于数量、质量、速度、成本的竞争优势提供新思路;

6、通过提升质量管理控制水平,提升企业盈利能力;

7、打造企业质量真正的核心竞争力;

【课程时间】:2天 (6小时/天)

【课程对象】:生产、质量、设备、技术、工艺

【课程特色】

1、知识系统讲解、体验式、案例、图片、视频并用;系统掌TQM全面质量管理系统,实用操作性强。

2、三实(实战、实用、实效)见长,独家研发,课堂气氛活跃学员参与性强。

【课程设计模型】

【课程大纲】

第一讲:全员质量意识篇

一、质量管理是什么

1、质量为什么那么重要

2、质量百年历史及学术发展

3、质量方针——客户期待价值

1)高层管理者提出经营方针

2)各部门紧跟质量经营方针提出改善目标

3)实践部门落实经营方针

4)高层不断的PDCA评审

4、质量日常管理

1)标准管理

2)变动点管理

3)变更管理

4)质量管理三大目标

5)质量管理五不放过原则

5、零缺陷质量管理的发展过程

6、未来质量管理发展趋势

7、质量与成本的关系

8、质量与企业效益关系

9、宏观质量与微观质量

10、质量PK生产谁与争锋

二、质量成本认知篇

1、预防成本

2、鉴定成本

3、内部损失成本

4、外部损失

5、合适的质量成本比例

三、质量管理的八大原则

1、客户关注为焦点

2、领导的作用

3、全员参与

4、过程的方法

5、系统控制

6、持续改进

7、基于事实的决策

8、与供方的互利关系

四、零缺陷质量意识

1、零缺陷的态度:用最好的心态去实现

2、零缺陷的意识:第一次就把事情做对

3、零缺陷的基础:责任心造就完美

4、零缺陷的工作流程:以精细化的标准做事

5、零缺陷的准则:关注每个细节

6、零缺陷的工作实践:持续改进,永续精进—TQM

第二讲 质量策划意识篇

一、质量生态圈系统策划

1、企业运营系统质量水平决定竞争力

2、五种企业质量策划重点

3、PLM生命周期质量节点

视频:组织配合与自组织链接

二、用金钱衡量的质量成本

1、识别PONC额外浪费

2、识别POC

3、识别EFC

4、质量成本三个阶段及特点

三、预防产生质量

1、设计失效模式DFEMA

2、过程失效模式PFEMA

3、设计创新与质量关系

4、技术工艺与质量关系

案例互动

设计部门对生产质量的影响

5、原材料供应与质量关系

6、设备精度与质量关系

案例:质量控制环设计

案例:质量控制门设计

7、用四维空间看待质量问题

第三讲 质量控制意识篇

一、全员质量管理就是质量防错

1、以顾客为焦点的全员改善行为目标

2、质量目标的SMART原则

3、质量策划循环PDCA

4、TQM全员质量管理持续改善的优势

二、质量过程控制模式

1、过程的管控与质量

2、流程的“零缺陷”实战

3、过程作业模式的概念

4、如何分解过程作业模式(实际案例)

视频互动:分解某生产现场过程作业模式

三、标准化工作教导是落实质量管理的秘方(丰田式互动训练)

1、不完善的指导方法演练

2、工作指导4阶段法讲解

3、正确运用阶段法的4项准备工作

4、 提高员工实际操作技能的指导要点

四、质量管控QC七大手法

1、 现场质量问题分析的七大手法

1)控制图

2)因果图

3)相关图

4)排列图

5)统计分析表

6)数据分层法

7)散布图

2、活用QC七大工具

① 如何归集数据? 答:运用检查表

② 如何找出问题可能发生的原因?

答:运用特性要因图(鱼骨图);

③ 如何找出问题的重点?

答:运用柏拉图;

④ 如何判断数值的集中与分散?

答:运用直方图;

⑤ 如何判断两数值间的关系与趋势?

答:运用散步图;

⑥ 如何对问题进行持续性监控并立即处理?

答:运用管制图;

⑦ 如何将不同种类,特性的数据加以分类?

答:运用层 别法;

案例分析:QCC活动灵活运用质量工具

第四讲: TQM全员质量改善意识篇

一、全员改善意识潜力挖掘

1、性格色彩分析

2、日本丰田改善两大关键词

3、PDCA理论与质量改善8D活动

案例:QCC活动

三、日本丰田生产管理秘方解密

1、挖掘成本潜力常用方法

1)“头脑风暴法”实施借鉴

2)“特性要因理论”实施借鉴

3) ”4M1E理论” 实施借鉴

4)“柏拉图分析“实施借鉴

5)“对赌行为“解决执行力问题实施诀窍

案例分析:某大型企业现场质量改善各种工具灵活运用

2、丰田公司问题分析八步法训练

1) 明确问题

2) 将问题分层化,具体化

3) 设定目标

4) 把握真因

5) 制定对策

6) 贯彻实施对策

7) 评价结果和过程 8) 巩固成果

案例分析:某大型企业的八步法质量改善

大纲修改意见

1、由于第一次培训是面向制造现场的人员的,因此PFEMA可以进行讲解,而DFEMA没有必要讲解。可以省去关于设计部门的内容的讲解。

2、想要更加偏向实际如何落地的做法而不是注重讲解理论内容的课程——从本大纲内容中,可以看出详细讲解了TQM是什么,为什么要推行TQM,也包括了方针管理和日常管理的内容,QC道具等,但是由于本次培训的目标在于让本次参加培训的系长以上的员工在这次学习完成后,可以在自己公司进行实践的水准,因此还是希望可以从TQM如何在工作中落地,如何具体实施出发进行讲解说明。具体包括:现场的各不同部门的员工如何根据上级方针制定自己的目标,制定目标应该使用什么工具,在实际工作中如何朝着完成目标的方向前进,而在这个过程中遇到问题之类的又可以运用什么方法工具去解决等,最好是运用具体案例按照不同部门进行讲解。

3、考虑到参加培训人员的整体水准,例如SPC这样的比较困难的工具可以暂时不用详细讲解,转而具体讲解那些比较简单常用的工具,让学员可以更好地将这些工具开始运用到工作中,让学习循序渐进。

4、由于目前存在生产质量过剩等问题,因此更加想要在这次培训中渗透客户意识,进而改善全业务流程的质量。

5、在最后可以对参加培训的学员留下一个作业,进行实践操作,因为不能总是纸上谈兵。

6、关于TQM的基础知识部分,可以着重讲解方针管理和日常管理。

7、全员改善意识篇章的内容感觉会很实用