课程背景:

在快速变化的市场环境中,企业的生存和发展往往取决于其成本控制和管理的效率。特别是在制造业领域,工厂生产成本的控制不仅关系到企业的利润水平,更是企业竞争力的重要体现。因此,针对企业基层管理者,开展《工厂生产成本控制管理》课程显得尤为重要。

本课程旨在帮助基层管理者深入理解生产成本控制的核心理念和方法,掌握成本控制的关键环节,提高管理效率,从而为企业创造更大的价值。课程内容将围绕生产成本的构成、分析、控制及优化等方面展开,通过实际案例分析,使学员能够迅速掌握成本控制的关键点,并将其应用于实际工作中。

通过本课程的学习,学员将能够:

明确生产成本控制对企业发展的重要性,树立成本控制意识。

掌握生产成本的构成和分类,深入分析成本结构,找出成本控制的关键点。

学习成本控制的方法和技巧,提高成本控制能力,降低生产成本。

运用所学知识,优化生产流程,提高生产效率,增强企业竞争力。

本课程注重理论与实践相结合,旨在帮助基层管理者提升生产成本控制能力,为企业创造更大的经济效益。通过本课程的学习,学员将能够更好地应对市场变化,实现企业的可持续发展。

课程收益:

课程时间:2天,6小时/天

课程对象:企业中层管理者、现场管理者(班长、组长、线长、拉长、工段长、领班、主管、车间主任等一线管理人员及储备干部等后备力量)

课程方式:理论讲授+案例分析+小组研讨

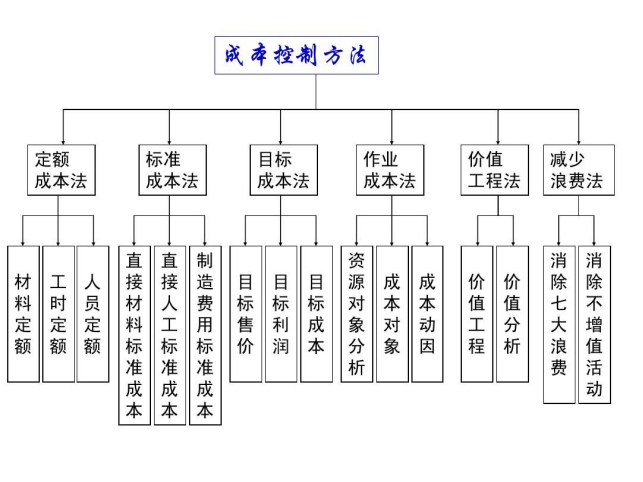

课程模型:

课程大纲

课程破冰:学习型团队组建

导入:生产现场管理的特点

1.什么是现场:生产,销售,研发.现场是这三种活动集成发生的场所

2.班组现场管理十大内容

1)管理对象:人、机、料、法、环

2)管理项目:质量、成本、交货期、员工、安全

5.现场管理的特点:

业务涉及面广、影响因素多、物料大量流动、人员频繁流动、动态管理要求高

第一讲:管理人员角色与成本意识

“精打细算,把每一分钱瓣成两半用。”

第二讲:基于活动的成本管理-作业成本法(ABC)

案例:生产什么赚钱?

公司生产三种电子产品,分别是产品X、产品Y、产品Z。产品X是三种产品中工艺最简单的一种,公司每年销售10000件;产品Y工艺相对复杂一些,公司每年销售20000件,在三种产品中销量最大;产品Z工艺最复杂,公司每年销售4000件。

举例:以销售作业为例

第三讲:现场成本控制的前提-损失分析

(X轴基本单位:Y轴单价:Z轴 时间)

损失分析准备 → 损失数据收集 → 分析数据并确立目标 → 比对业务需求 → 损失降低行动计划 → 对预算的影响

第四讲:如何通过消除浪费降低成本

完全排除搬运是不可能的

第五讲:生产成本控制的工具与方法

第六讲:工厂成本控制体系建立与管理