课程背景:

随着全球市场竞争的加剧,企业面临着前所未有的生产压力。为了提高生产效率、优化资源配置、降低运营成本,并快速响应市场变化,企业急需引入创新的生产管理理念和方法。《生产管理TOC约束理论》应运而生,旨在帮助企业解决生产过程中的实际问题,提升整体运营水平。

TOC约束理论(Theory of Constraints)是一种强调识别和管理系统中约束因素的管理哲学。与传统的生产管理方法相比,TOC更加注重从整体角度出发,聚焦生产流程中的“瓶颈”或限制因素,并通过改善这些关键因素来实现系统整体的优化和提升。

本课程将深入剖析TOC约束理论的核心原理,结合丰富的企业案例和实战演练,帮助学员掌握如何识别生产过程中的瓶颈因素、如何制定针对性的改善措施、如何优化生产计划和物料控制等关键技能。同时,课程还将关注TOC在库存管理、设备维护、人力资源配置等生产管理领域的应用,为企业提供全面、系统的解决方案。

通过本课程的学习,企业将能够建立起一套高效、灵活的生产管理体系,有效应对市场变化和生产挑战,实现持续、稳定的发展。无论是传统制造业还是现代服务业,本课程都将为企业提供有力的理论支持和实践指导,助力企业在激烈的市场竞争中脱颖而出。

通过本课程的学习,企业将能够:

本课程紧密结合企业实际需求,以案例分析、模拟演练等互动形式,帮助学员深入理解TOC约束理论的核心思想,并将其灵活运用于实际生产管理中。无论是制造业、物流业还是服务业,本课程都将为企业的生产管理提供有力的支持和指导,助力企业实现持续、稳定的发展。

课程收益:

课程时间:2天,6小时/天

课程对象:企业管理层/决策者、生产经理/主管、生产计划员/调度员、工艺工程师/生产工程师、质量管理人员、供应链管理人员、项目经理和团队、现场管理者(班长、组长、线长、拉长、工段长、领班、主管、车间主任等一线管理人员及储备干部等后备力量)

课程方式:理论讲授+案例分析+小组研讨

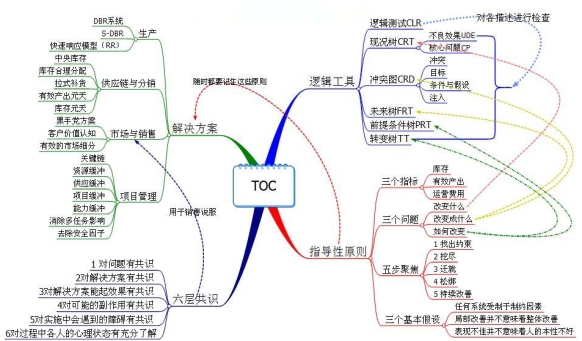

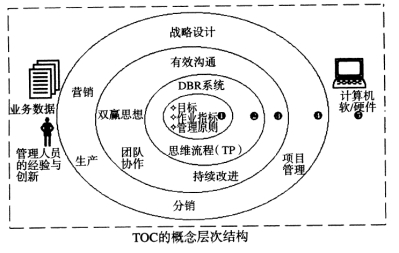

课程模型:

课程大纲

课程破冰:学习型团队组建

导入: 小说——《The Goal》

一位厂长在面对事业和家庭的双重压力下,如何以系统思考的方式领导他的部下一步步地解开约束(打破生产的瓶颈),终于在短短不到三个月的期间将企业从亏损转变为赚钱,保住了企业,以及六百名员工的工作。

|

案例分享:

企业因为使用机器人,效率提升了36%之后,不但不能如期出货,连存货包括原料和半成品都堆到屋顶。

厂长思索著企业的目标是那一个?降低成本、提高效率、提高质量、提高销售量、增加产量…。(采购发挥成本效益、培养和雇佣好的人才、生产高科技、高品质的产品、销售优质的产品、争取市场占有率)这些只是达到目标的方法。

瓶颈资源案例分享:初始状况→又购进一台机器A→通过出包加工,使工序C的生产能力提高50%→通过改进工艺,使机器B的生产能力提高到每周出产29个单位中间品→通过加强市场宜传,使市场需求增加到每周32个单位P产品

案例分析:两个产品P和Q,每周的需求量为100件P,50件Q。售价分别为P:¥90/件,Q:¥100/件。有4个工作中心:A、B、C、D,每个工作中心都有一台机器,每周运行2400分钟。需要3种原材料,原材料的成本及加工路线见下表。求解利润最大的生产组合

应用TP的成功案例结果分享 :

TP应用实例 :某化妆品生产企业面临经营持续亏损、市场份额不升反降和管理问题重重等现状。由主要管理人员组成的特别小组并应用TOC的TP方法来理清思路,争取有所突破

瓶颈管理成功案例分享: