课程背景:

在现今日益竞争激烈的市场环境下,企业的生存与发展离不开高效团队的支撑。作为一线管理人员,班组长是连接企业战略与现场执行的关键桥梁,他们的领导力、协作能力、团队凝聚力,直接影响着企业目标的实现。然而,现实中,很多班组长面临着团队成员间沟通不畅、协作不紧密、缺乏共同目标等问题,导致团队凝聚力不足,影响了工作效率和业绩。

因此,提升班组长的团队凝聚力至关重要。通过本课程的学习,班组长将掌握有效的团队管理方法,学习如何建立团队成员间的信任与沟通,激发团队成员的积极性和创造力,打造高效协作、凝聚力强的团队。这不仅有助于提升班组的整体业绩,更能够推动企业的持续发展。

本课程紧密结合一线管理人员的实际需求,通过案例分析、互动讨论、实践操作等多种形式,帮助班组长深入理解团队凝聚力的内涵与重要性,掌握提升团队凝聚力的具体方法和技巧。同时,课程还将结合企业实际情况,为班组长提供切实可行的解决方案,帮助他们更好地应对工作中的挑战,实现个人与团队的共同成长。

课程收益:

课程时间:1天,6小时/天

课程对象:企业中层管理者、现场管理者(班长、组长、线长、拉长、工段长、领班、主管、车间主任等一线管理人员及储备干部等后备力量)

课程方式:理论讲授+案例分析+小组研讨

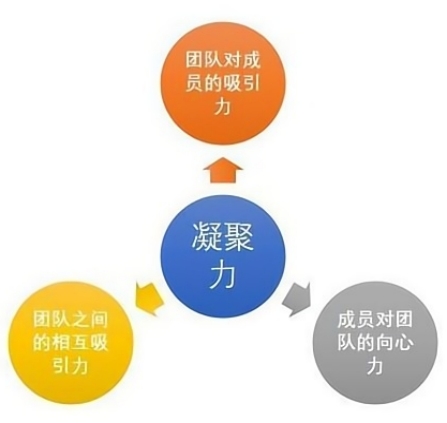

课程模型:

|

课程大纲

课程破冰:学习型团队组建

导入:古老的寓言故事《蚂蚁军团!》

1.企业的价值

1)效益最大化

2)相关方利益

3)回报社会

2.班长的使命

1)P - 提高生产效率

2)Q - 提高产品质量

3)C - 降低成本

4)D - 按时交货

5)S - 防止工伤和重大事故的发生

6)M - 提高员工士气

范例:班组长的PQCDSM考核指标

3.班长的产生:自己争取的?民选的?上级指派的?

1)成为班组长的潜在动力:马斯洛的需求

2)班组长的职责和任务:管(班头)、教(教头)、做(锄头)

4.何谓管理:一种有效运用资源(尤其是人力资源)以完成受命任务的活动和过程

5.班组长管理的三大阶段:维持、改善、创新

6.班组长的素质要求

1)指挥家的手:懂管理,会带兵打仗,会使用兵法

2)专家的脑:懂技术,会指导生产,会运用剑法

3)慈悲家的心:懂人情,会体贴员工,会运用心法

4)能力高 + 意愿高才是卓越班组长

7.班组长的角色转型:

1)由技术型人才到管理型人才

2)管理层技能分析

思考:什么样的班长才是好班长?

我是好班长吗? 上级领导认为我是好班长吗? 同事们认为我是好的带头人吗?其他班长认为我还可以吗?

工具:班组长全方位职能排比模型检测练习

8.班组长的类别:

生产技术型/盲目执行型/大撒把型/劳动模范型/哥们义气型/成熟型

工具:班组长类别排比培训模型检测练习

工具:班组长管理之重心分配模型检测练习

启示:雁行理论

三个和尚的故事:从涣散到凝聚的过程

案 例:有企业因为经营不善导致破产,后来被日本一家财团收购。制度没变,人没变,机器设备没变。日方就一个要求:把先前制定的制度 坚定不移地执行下去。结果怎么样?不到一年,企业就扭亏为盈了。

掰手腕游戏:

游戏规则:

看哪组人员赢得奖券最多?

1.什么是团队?一群人/共同目标/高效组织

思考:航班哪些人员是团队成员

2.团队 VS 群体:目标、协同配合、责任、技能

3.打造成功团队:

举例:足球比赛,不是一两个任意球专家就可以取胜的了,而需要十一个人共同努力,有效的工作团队如同一支成功的足球队,全体队员要各就其位,各司其职,同时更要密切配合,发挥整体效能

4.成员关系,决定团队的整体效能:发挥优势,取长补短

5.成熟团队的外在表现:

1) 统一规范的团队标识

2) 人格力量的相互吸引

3) 轻松随意的交往方式

4) 成员构成流动有序

5) 高层大力倡导与倾心支持

6.团队精神的表现

1) 自豪感,集体荣誉感(耻辱感)

2) 良好表现、优质工作

3) 共同目标,群策群力,共享成果

4) 和谐、坦诚且互补的成员关系

5) 勇于负责,激流勇退

6) 成员间相互信任、合作

7) 尊重成员人格,帮助成员成长

7.培养团队精神

1) 从“我”到“我们”

2) 流行换位思考

3) 从奖励个人到奖励群体

4) 信息、知识、经验的共享

5) 处处体现“双赢”策略

沟通小故事:

启示:善于倾听,才是成熟的人应具备的基本素质,最有价值的人不一定是夸夸其谈的人,往往是善于倾听的人。

1.沟通的意义:不能很好沟通的人便不能做好管理工作!

2.与部属沟通:倾听部属的心声!

案例:主动沟通赢得班组管理的自主

3.与同事沟通

① 同级间的沟通为什么难?

② 同级沟通协调的艺术

4.与上级沟通

1) 与上司沟通的形式:接受指示、汇报、商讨问题

2) 与上司沟通的彰碍:

障碍一:只谈问题,不谈办法

障碍二:迎捧上司

障碍三:归罪于外

障碍四:观注点不对称

障碍五:信息不对称

案例:和老板沟通销售业务工作

5.沟通的原则

1) 要传递的信息搞清楚

2) 沟通的真正目的;

3) 适应沟通的环境;

4) 注意信息的基本内容和其附带的含义;

5) 传递对对方有益的信息;

6) 跟踪检查沟通的效果;

7) 不仅着眼于现在,还要着眼于未来;

8) 要解决实际问题;

9) 做一个善于倾听的人;

6.沟通的五个关键点

1) 目的意图:发送信息;获得反馈信息;增强双方了解;说服他人形成共识,执行某项事;对决策施加影响;向某人咨询等

2) 沟通对象:明确其知识背景,对同类业务的熟练程度,沟通习惯

3) 信息内容;

4) 方式方法:口头联系、会议、书面沟通

5) 时间安排:需要什么时候达到目的;参与沟通的人是否需要时间准备;对方在什么时间方便;

7.沟通的人为障碍:高高在上、自以为是、先入为主、不善于倾听、缺乏反馈

8.沟通的技巧

1) 清晰、简洁地发送信息

2) 积极倾听

3) 积极的倾听的十二字诀:耳到(聆听)/眼到(观察)/脑到(思考)/心到(感受)/口到(询问)/手到(记录)

4) 克服倾听的6个障碍:自我中心、偏见、先入为主、情绪化、没耐心、交谈不断受到干扰

情景互动:如何听取员工的意见?

9.赞扬/批评员工的技巧

1) 要以具体的事实为根据

2) 赞扬员工要发自内心

3) 赞扬工作结果,而非工作过程

4) 放下“架子”来称赞

5) 关心和体贴员工

6) 赞扬特性,而非共性

案例:车间主任与班长的对话

(产品的产量和质量状况有点不理想,解决的办法?)

7) 批评员工的技巧:

以客观事实为依据/要有规则,事先警告/对事不对人,不伤其心/更多采取建议的方式,采用建议的语言/采取“三明治”式的批评方式(真诚赞许+指出不足+鼓励)/既要公平对待员工,又要区别对待不同员工的错误/注意及时性。

8) 批评员工的“热炉规则”

情景模拟1:和小陈谈经常性迟到

情景模拟2:小马最近工作不积极,产品质量经常出毛病,影响了全班的考核奖金,还常常请假,于是打算找小马谈话,对他进行批评

10.如何接受命令-与上司沟通

步骤一:主管呼叫您的名字时,您应做注意什么?

步骤二:记录主管交办事项的重点

步骤三:如何正确理解命令?