课程模型

|

课程大纲

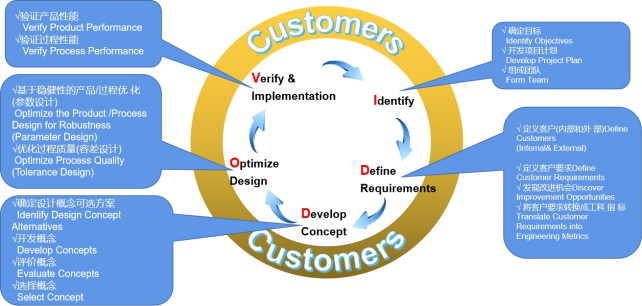

一、IDDOV设计流程概述

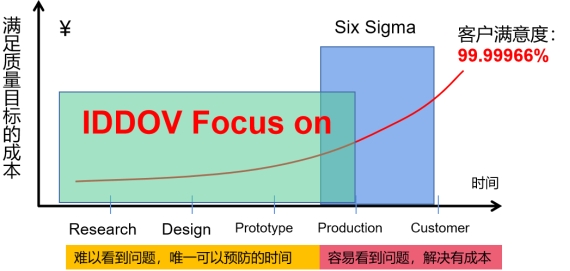

1)致力于前期的设计质量, 而不是后期的设计质量,是一种商业/工程过程

2)在低成本的情况下,满足客户对产品的质量/性能的期望。

3)开发未来对于变化而言是稳健的设计/流程

4)IDDOV的效果:它将重点放在设计上

- 正确的产品/过程/服务

|

- 第一时间就要正确

5)好处

-开发具有一致的/稳健的性能

6)用IDDOV流程来开发开发成功的产品

- 开发成功的产品需要聆听顾客之声(VOC)和流程之声

- 需要工具和方法来协助在顾客和流程的声音之间架起桥梁

二、I(Identify)识别

1)工程相关的三类工作

- 标准工作(产品发布、新应用)

- 新设计或提高

- 持续改进(减少报废、降低成本、提高竞争力)

三、D(Define Requirements)定义要求

1)质量功能展开Quality Function Deployment (QFD)

- 产生一组工程指标,可帮助我们获得客户满意度

2)QFD4阶段瀑布式分解

3) 让不同部门的人参与讨论质量屋的各个方面解 (设计/服务/制造/测试/销售和市场)

4)如何建立质量屋 ?

- 取得客户信息

- 将客户呼声转化为系统的工程指标

- 开发客户呼声与工程指标之间的关系

- 在项目范围内选择客户呼声

- 开发客户评估和工程指标之间的损失函数

- 为工程指标开发目标分布图

- 确定工程指标的相互关系

5)透彻理解顾客需求的层次!

- 应用Kano模型:理所应当质量/一元质量/魅力质量

6)进行技术评估

- 让我们看到竞争

- 让我们检查我们的相对位置:我们在哪里是领先者/在什么地方落后/哪里有机会

- 指导我们设立目标分布,取得要求的性能

四、D(Develop Concept)定义概念

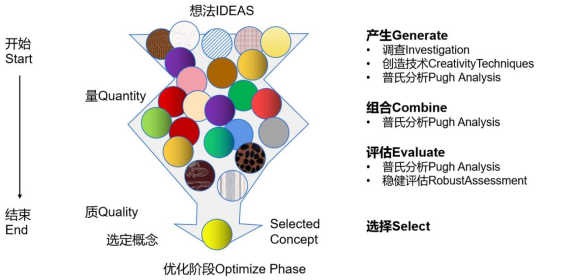

1)目的:

- 创建并评估能潜在能满足工程指标并使客户满意的多个概念

- 想法ldeas → 备选概念Alternative Concepts → 选择概念Selected Concept

|

|

2)概念开发阶段重要点:

- 在这个阶段关注于满足客户的途径

- 在这个阶段决定许多性能和成本

- 这是创造,创新,形成"卖点"的主要机会

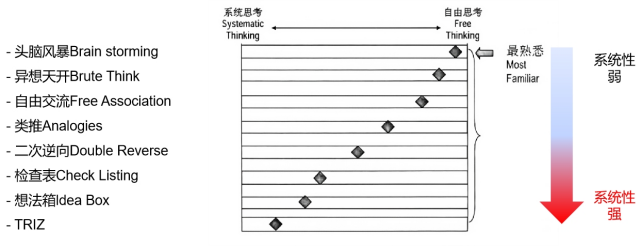

3)什么时候产生想法:

- 幸运的话,想法正好出现

- 通常,需要一些调查来产生新的想法

4)在哪里产生想法?

- 创造技巧是另一个方法

|

5)TRIZ - 创造性的问题解决理论

- TRIZ-技术进化:出现/发展/成熟/衰退

- 技术和物理矛盾

- 矛盾矩阵应用

- 40条发明法则

6)开发和选择概念:

- 把想法融合成概念

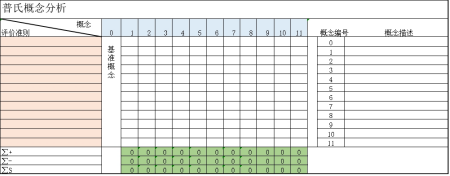

- 普氏概念选择

|

7)设计失效模式分析DFMEA / 生产过程失效模式分析PFMEA:

五、O(Optimize )优化设计

1)传统方法-通常的想法 VS 稳健工程思考

2)稳健性

- 需要的功能持续交付

- 将需要的功能最大化,而不是让症状最小化

3)理想函数:

- 稳健优化的关键(参数设计)

- 指出设计应如何按设计意愿进行

4)能量思考和理想函数:

5)理想函数 - 噪音因子的影响:

6)稳健优化:

- 第一步(减少噪音引起的变差)

- 第二步(调整斜率)

7)田口试验设DOE:正交试验

8)稳健评估(DOE正交试验应用篇):

- 确定范围

- 理想函数

- 控制因子策略

- 进行实验

- 分析数据

- 预测和确认

- 文件化

9)稳健优化:

- 参数设计过程

- 控制因子策略

- 正交排列

- 预测和确认

六、V(Verify )确认工程指标

1)确认改进的优化设计以满足工程指标,包括症状

- 相对于基准设计,描述工程指标性能(评估新性能分布)的改进

- 确定客户满意度改进