课程背景:

数据是管理工作中最美的语言,这句话充分说明,在生产管理的各个环节,如果没有数据管理,将会导致以下结果:

1.没有数据,就没有办法去衡量员工绩效的好和坏。

2.没有数据,如果车间效率低下,势必造成优劣不辨、打击上进、劣币驱逐良币。

3.没有数据,车间的异常工时(如设备异常、计划异常、物料异常等)就会增加,管理人员不知道如何抓重点。

4.没有数据,管理者就缺乏决策依据,出现盲人摸象的结果。

5.没有数据,整个管理将陷入混乱,并不知道混乱在什么地方,

……

有了数据,就意味着问题及时呈现在管理面前,管理者可以迅速反馈和精准定位,管理者可以知道问题出在哪里,发展趋势如何?可以成为改善问题的决策依据。

有了数据,就意味着管理逐步可视化、科学化,为将来公司打造智能化、数字化、智慧化工厂做好坚实的准备。

基于此状况,特别开发此门关于生产管理数据化的课程,帮助企业管理者提高数据管理技能,给企业带来降本增效。

课程收益:

授课方式:课程讲授70%,案例分析及互动研讨25%,实操练习5%

授课风格:

▲丰富性与实用性:针对课程知识点,既有广度又有深度。案例来源于老师做咨询的实际工作和辅导经验,具有很强的实用性。

▲逻辑性与幽默感:通过大量数据和案例进行逻辑分析,得出结论;语言幽默,强调生活情趣与乐观,让学员在生活常识中领悟深奥枯燥的精益理论知识。

▲创造性与干货型:整篇课程讲究干货,让学员通过学习,自己加以创新,做到学习、深化,再上一个新台阶。

课程时间:2天,6小时/天

授课对象:生产主管、生产经理、生产厂长.IE工程师、工艺管理员

课程模型:

课程大纲

课程引导:灵魂三问

老师点评总结

1.掌握数据采集的手法,让数据为企业效能的提升发挥功效

2.掌握数据分析的手法,构建必要的数据逻辑为现场的效能奠定基础

3.学会围绕数据,采用必要的呈现方式,将数据作用发挥最大化

4.企业发展路径:精益化、智能化、数字化、智慧化

5.正视自己,承认差距,向优秀学习,最终超越.

第一单元:数据化管理定义和流程

一,什么是数据化管理

1.数据分类(连续型、离散型)

2.数据化管理的定义

3.数据化管理的8大作用

1)量化管理

2)暴露问题

3)发现改善机会

4)减少浪费和工时损失

5)提高生产效率

6)管理可视化、减少沟通环节

7)部门之间协调沟通的依据

8)提高决策层的决策速度和正确度

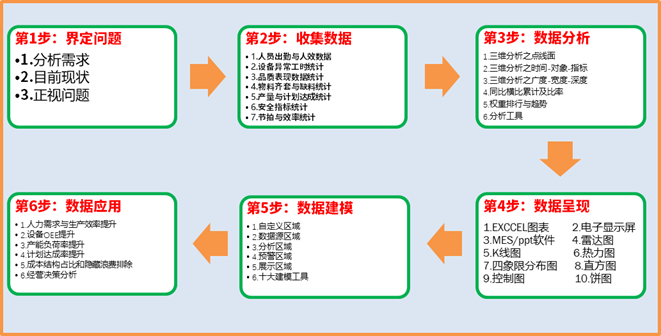

二,数据管理流程概述

第1步:界定问题

第2步:收集数据

第3步:数据分析

第4步:数据呈现

第5步:数据建模

第6步:数据应用

视频分享:某上市公司的数据化管理可视化,随时掌握车间的各项指标达成状况

第二单元:数据化管理第1步-界定问题

分析需求

1.客户VOC

2.各层级管理者针对生产现场的痛点分析

3.作业层的期望

4.相关平行部门(如品质、计划等)的期望

案例分析:某公司决策层针对车间现场和报表体系的可视化看板,提出整改,确保关键指标一目了然。

二.目前现状

1.数据有统计吗?

2.数据来源真实吗?

3.数据计算口径如何?

4.数据衔接体系如何?、

5.数据如何呈现的?

6.数据如何分析的?

7.数据分析后如何应用的?

8.数据模型有建立吗?

三.正视问题

1.问题的定义和分类

2.改善问题的态度

3.改善目标和计划

工具:SMART、甘特图、5WHY/5W2H

第三单元: 数据化管理第2步:收集数据

1.出勤率计算公式与数据来源收集统计

2.出勤工时计算公式与数据来源收集统计

3.工时效率计算公式与数据来源收集统计

4.人均小时产出量计算公式与数据来源收集统计

5.人均产值计算公式与数据来源收集统计

6.人均工资计算公式与数据来源收集统计

7.人均加班费计算公式与数据来源收集统计

8.人均毛利计算公式与数据来源收集统计

二.设备异常工时与OEE统计

1.时间稼动率计算公式与数据来源收集统计

2.性能稼动率计算公式与数据来源收集统计

3.直通率计算公式与数据来源收集统计

4.OEE计算公式与数据来源收集统计

工具表单:某企业的OEE统计表格,自动计算各设备的OEE

三.品质表现数据收集统计

1.来料合格率计算公式与数据来源收集统计

2.漏检率计算公式与数据来源收集统计

3.制程合格率计算公式与数据来源收集统计

4.出货批合格率计算公式与数据来源收集统计

5.制程能力指数CPK值计算公式与数据来源收集统计

6.质量成本构成明细占比计算公式与数据来源收集统计

工具表单:某企业的质量成本统计表格,分析劣质成本构成,予以改善,质量成本降低40%

四.物料齐套与缺料数据收集统计

1.日计划(3天)BOM物料齐套率统计

2.仓库账务卡准确度统计

3.采购物料交货及时率统计

4.JIT及时配送准确度统计

5.工序内部供应及时率统计

工具表单:某企业的齐套率统计表格,自动计算缺料信息

案例分析:某企业针对仓库的账务卡盘点的实操流程和表单

五.产量与计划达成数据收集统计

1.设计产能、核定产能统计

2.产量数据来源收集统计

3.产能达成率和计划达成率计算公式与数据来源收集统计

4.产能损失计算公式与数据来源收集统计

5.月计划、周计划、日计划的准确性统计

案例分析:某企业的七层次生产计划体系以及相关表单

工具表单:某企业的产能达成统计表格,充分暴露问题。3个月后,效率提高50%

六.安全指标数据收集统计

1.安全绿色十字看板统计

2.违章率统计

3.工伤事件统计

4.工伤金额统计

工具表单:某企业的绿色十字看板

七.节拍与平衡率收据收集统计

1.各岗位ST统计

2.生产线CT统计

3.市场需求TT统计

4.工时平衡率统计

工具表单:某企业的工时平衡率统计表格,自动计算各流水线的LOB

八.生产成本结构比例收据收集统计

1.直接材料占比统计

2.直接人工占比统计

3.制造费用明细占比统计

工具表单:某企业三大财务报表模板、生产成本明细表模板

第四单元:数据化管理第3步:数据分析

1.三维分析之点线面

2.三维分析之时间-对象-指标

3.三维分析之广度-宽度-深度

4.同比横比累计及比率

5.权重排行与趋势

分析工具与实操练习:

1)相关图工具分析与实操练习

2)柏拉图8020法则分析与实操练习

3)ABC分析法与实操练习

4)排行榜单分析法与实操练习

5)MINITAB软件、标准偏差值分析法与实操练习

第五单元:数据化管理第4步:数据呈现

1.EXCCEL图表呈现

2.电子显示屏呈现

3.MES/ppt软件呈现

4.雷达图呈现

5控制图呈现

6. 饼图呈现

7.四象限分布图呈现

8.直方图分布呈现

9.K线图呈现

10.热力图呈现

案例分析与工具:某企业的生产管理的数据呈现模板(人机料法环)

第六单元:数据化管理第5步:数据建模

1. 设计自定义界面

2. 设计数据源界面

3. 设计分析界面

4. 设计预警界面

5. 设计展示界面

十大建模工具与实操练习:

1)EXCEL常用的建模函数

2)四象限图表实操练习

3)排序自动化实操练习

4)数据透视表实操练习

5)报表镶嵌自动报警和提醒

6)数据设置为自动更新实操练习

7)防止外协,数据实现密码保护实操练习

8)VBA编程技术应用实操练习

9)名称管理器编辑实操练习

10)敏感数据实现自动隐藏实操练习

第七单元:数据化管理第6步:数据应用案例

案例分析1:某医药行业人力需求与生产效率提升

案例分析2:某五金机械厂设备OEE提升

案例分析3:某电器产能负荷率提升

案例分析4:某电子厂计划达成率提升

案例分析5:某食品厂成本结构占比和隐藏浪费排除

案例分析6:某上市公司的经营决策分析

第八单元:课程总结与互动答疑

一,回顾知识点,提出期望.

1.以小组为单位进行课程总结,老师提供思维导图的知识点.

2.布置课后作业

二,互动答疑,老师回答学员的问题,给出改善建议,提供相关工具包。

1.互动:回答学员的提问,并给出后续的改善建议。

2.向学员提供学习课程讲义,提供课程配套相关工具表单,结束本次课程。

工具表单1:《生产数据管理体系EXCEL自动呈现数据模板》

工具表单2:《标准工时及线平衡率计算表格》

工具表单3:《OEE计算模板》

工具表单4:《柏拉图模板》

工具表单5:《直方图模板》

工具表单6:《雷达图模板》

工具表单7:《饼图模板》

工具表单8:《线性相关图模板》

工具表单9:《生产日报表模板》

工具表单10: 《齐套率统计模板》

工具表单11: 《常用生产管理EXCEL函数100个解析和案例》

工具表单12: 《生产成本结构明细可视化表单》