课程背景:

很多制造工厂由于还是按照传统的生产管理方法去应对,导致如下现象:

1.库存积压严重,甚至危及到企业的资金安全

2.产品交货期长,客户需要的不能按时交付,客户不需要的,仓库却很多

3.生产效率低下,人均产出低,企业无竞争力

4.员工工作没有积极性,整体现场环境差

5.大量浪费(如搬运,等待,质量不合格) 存在于工厂,隐形工厂的损失侵蚀利润

6.一味迷信高端的自动化设备,造成公司投资设备规模大,订单变化大,又不通用,好看不实用.

我们常常这样问自己“我们的努力程度不比别人差,甚至比别人更努力,为何我们的生产效率上不去,制造成本下不来呢?原因究竟在哪里?---我们的生产过程不流畅,过程中存在大量不增值的行为和过程。

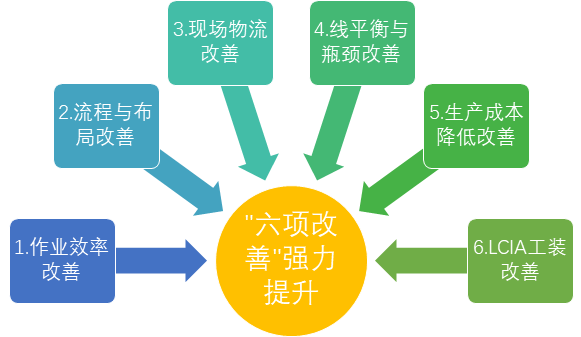

基于此现状,特别针对制造现场的员工作业效率,流程布局分析,搬运改善,线平衡和瓶颈改善,生产成本结构分析,LCIA低成本智能化工装改善等六个维度进行分析.以此帮助制造业生产管理干部快速提升现场改善力,给企业降本增效做出贡献.

课程收益:

1.掌握现场作业效率提升的24个改善技能

2.掌握3个流程分析工具和5个产线设备布局方法

3.掌握物流改善5个实战技能

4.掌握LOB,TOC,2个改善技能

5.掌握生产成本结构5个改善技能

6.掌握LCIA低成本智能化工装改善10大动力源和10大机构(10个典型场景案例)

授课方式:课程讲授70%,案例分析及互动研讨25%,实操练习5%

授课风格:

▲丰富性与实用性:针对课程知识点,既有广度又有深度。案例来源于老师做咨询的实际工作和辅导经验,具有很强的实用性。

▲逻辑性与幽默感:通过大量数据和案例进行逻辑分析,得出结论;语言幽默,强调生活情趣与乐观,让学员在生活常识中领悟深奥枯燥的精益理论知识。

▲创造性与干货型:整篇课程讲究干货,让学员通过学习,自己加以创新,做到学习、深化,再上一个新台阶。

课程时间:3天,6小时/天

授课对象:生产主管、生产经理、生产厂长.IE工程师、工艺管理员

课程模型:

课程大纲

课程引导:

观看某世界500强企业的”黑灯”工厂视频,我们从中发现哪些可以借鉴的地方?

互动:小组分享

老师点评总结

第一单元:作业效率提升强力改善

一,人体能效应用10大原则分析

双手并用原则

案例:通信工厂单手作业改为双手作业,装配作业效率提高1倍

对称反向原则

案例:某印刷工厂员工同方向作业,改善后效率提高30%且质量稳定向上提升

降低等级原则(能量消耗5等级分析)

案例:某服装厂/家电厂/电子厂的员工弯腰转身动作改善,从5等级降到3等级,效率提升25%

减少动作次数原则

案例:某制药厂装配岗位的反射镜技术改善,效率提升40%

二,手工作业优化10步法

1.区分移动岗位和固定岗位

2.取消离岗位

3.减少高能量消耗作业

4.减少拿取距离

5.减少移动距离

6.裸付供给

7.整列化供给

案例:日资企业的手元化作业视频

三,人机联合作业分析法

1.人机分析工具表如何使用

2.一人多机计算公式

3.多人一机改善分析

4.人机分析的底层逻辑(串联与并行)

案例:某五金工厂企业的1人4机配置作业,效率提升200%

第二单元:流程与布局强力改善

一,流程图分析

1.工艺流程图分析

2流程程序图分析

3线路图分析

二.车间平面布局流程图如何绘制?

1.常见的五种布局(LAYOUT)(如U型线/单元线)

2.布局分析常见的四种工具

3.布局方案的决策与评价指标

4.改善要点(距离,时间,停滞,面积)

5.改善对比分析

案例分析:某服装企业的车间布局调整改善,通过建立单元线,U型线,面积节省50%,搬运距离减少2000米,加工时间缩短20分钟.

案例分析:某五金电子厂的转轴加工,通过工艺分析与改善,减少40%加工环节,提高生产效率30%以上

案例分析:美的集团某事业部针对总装/模具/配件车间的布局调整改善,布局U型线,整体一笔画工厂,空间占地减少45%,生产周期缩短40%,生产效率提高25%

第三单元: 现场物流强力改善

一.生产内部物流改善

案例分析:某世界500强企业的物料超市、水蜘蛛、 同步化的设计分析

二.搬运难易系数5级别分析与搬运改善4大方向突破

1.物料容器优化

2.搬运时间优化

3.搬运空间优化

4.搬运工具优化

三.搬运的浪费排除

互动视频:你发现这样的搬运吃力不?

1.对策一:U型化产线配置

2.对策二:经济化的人员作业

3.对策三:预置容器,减少周转动作

4.对策四:最佳路线研究法

5.对策五:降低搬运难度系数

案例分析:某铝业公司的轨道运输装置原理

案例分析:某上市公司搬运容器改善图片分享

案例分析:某电子厂仓库针对全厂的物料,采取配送机制,并且导入线边超市和水蜘蛛配送,节约人力45%,减少搬运,降低库存50%.

第四单元:线平衡(LOB)与TOC瓶颈强力改善

一,线平衡率(LOB)计算与提升

1.什么是标准工时

2.标准工时如何制定的?

3.标准工时的作用有哪些?

4.标准工时制定的秒表法

5.什么是节拍、工站﹑B值、F值、CT时间?

6.工时平衡率LOB如何计算?

7.ECRS工具提升平衡率

案例:某冰箱工厂的生产线平衡提升十步法,降本30%,增效58%

二,TOC瓶颈改善提升

1.识别(Identify)系统约束

2.开发(Exploit)系统约束

3.其它活动服从(Subordinate)开发约束的需要

4.提高(Elevate)约束产能,使其不再是约束

5.回到(Go Back)步骤一,不要让人的惰性成为系统约束(最大的敌人其实是我们自己!)

案例:如何将某餐馆的利润提升1倍.不允许增加人力和设备

案例:某五金塑胶公司的喷涂车间瓶颈改善,产量提升1倍.

第五单元:生产成本结构分析与降低强力改善

一.成本和费用的定义

二、财务角度的成本分类

1. 财务报表之利润表的结构解读

2. 制造成本占比计算(材料成本,人工成本,制造费用)

3. 固定成本

4. 变动成本

案例分析:某上市公司财务报表分析,为何利润只有1个点?

三.量本利模型分析

讨论:为何要提高车间的产量?从财务角度分析背后的奥秘

案例分析:保本点如何计算?

四.各要素降低对利润的敏感度分析

1.销量敏感度系数计算

2.价格敏感度系数计算

3.成本敏感度系数计算

五.生产成本降低的维度分析

根据降本公式,我们应知道生产成本降低的五个维度和具体的细项

案例1:人力成本改善(电子厂)

案例2:材料成本改善(卫浴厂)

案例3:辅料成本改善(化工厂)

案例4:现场浪费成本改善(食品厂)

案例5:质量成本改善(电器厂)

第六单元:LCIA低成本智能化工装改善

一,LCIA低成本自能自動化内涵和作用

1.LCIA发展史

2.LCIA与自动化设备的区别

3.LCIA对企业的好处

二, LCIA十大材料部件结构

1.杠杆部件

2.连杆部件

3.斜面部件

4.滑轮部件

5.凸轮部件

6.齿轮部件

7.棘轮/槽轮部件

8.传送带/流利条部件

9. 绳索部件

10.脚轮部件

三,LCIA十大动力源

1.地球引力

2.弹簧压缩张力和伸开后回力

3.磁性材料斥力和吸引力

4.人工动力

5.风力

6.电力

7.发条力

8.气缸力

9. 浮力

10.太阳能产生的热力

四,LCIA改善工装案例

视频案例1.定数取物料整列工装机构

视频案例2.自动升降高度物料工装台

视频案例3.物料架自动对接工装车

视频案例4.物料箱自动回箱工装

视频案例5.手元化一个切自动取料工装

视频案例6.周转箱90度转向工装

视频案例7.重物省力搬运工装

视频案例8.品质防呆工装机构(防止包装漏件)

视频案例9.弹簧自动分离工装机构

视频案例10.跨工位自动取料工装机构

第七单元:课程总结与互动答疑

一,回顾知识点,提出期望.

1.以小组为单位进行课程总结,老师提供思维导图的知识点.

2.布置课后作业

二,互动答疑,老师回答学员的问题,给出改善建议,提供相关工具包。

1.互动:回答学员的提问,并给出后续的改善建议。

2.向学员提供531学习工具表,提供课程配套相关精益工具表单,结束本次课程。

工具表单1:《VSM价值流模板》

工具表单2:《标准工时计算表格》

工具表单3:《流程图模板》

工具表单4:《配送管理体系制度》

工具表单5:《搬运系数等级表模板》

工具表单6:《17类动作模板》

工具表单7:《快速换模模板》

工具表单8:《LCIA工装改善模板》

工具表单9:《线平衡率计算模板》

工具表单10: 《生产干部管理手册》