课程背景

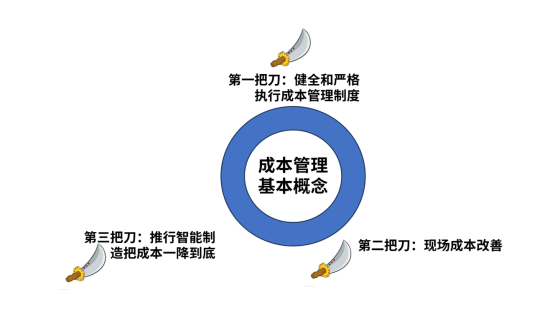

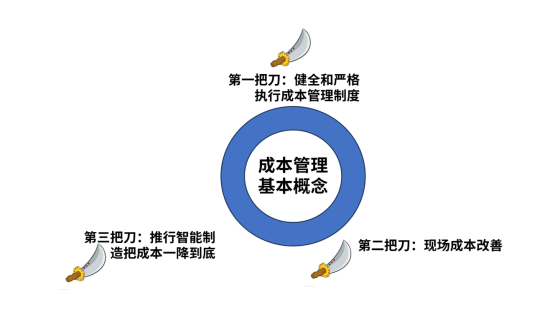

生产成本占制造业行业总成本接近百分之八十,生产成本的降低不仅使企业获得较好的经济效益,更重要的是增强企业的竞争力。因为成本的下降意味着产品的价格可以降低,大家都知道价格永远是“杀敌致胜”的法宝。降低生产成本的方法可以分为三个层面,即制度管理层面、现场改善层面和创新模式层面。为此,我们把三个层面的方法归纳为三把刀。三把刀里面阐述了生产成本倍减32法。这三把刀高屋建瓴的给企业指明了降低成本杜绝浪费的正确之道。大家可以根据企业的生产现状和科学管理所处在的阶段,选择其中符合企业的几种方法贯彻执行,就可以取得明显的成效。同时也可以作为中基层干部提升管理能力的必修课。

课程收益

- 了解成本的构成及成本对企业利润的影响

- 了解生产成本的控制是企业控制成本最大利润点

- 了解如何通过健全和执行成本制度降低生产成本的方法

- 了解通过现场改善提高生产率和品质降低生产成本的方法

- 了解如何通过推行智能制造科学降低生产成本的方法

学员对象

厂长、生产总监、生产经理、质量经理、车间主任、物流经理及核心生产主管等班组长以上干部

授课时间

1天、6小时/天

课程模型

课程大纲:

第一讲:成本管理的基本概念

- 成本分类

- 成本对利润的影响

- 如何计算盈亏平衡点

- 有形成本和无形成本

- 什么是机会成本

- 什么是差别成本

- 什么是沉没成本

- 什么是边际成本

- 什么是联合成本

第一把刀:健全和严格执行成本管理制度

- 目标成本管理法

- 目标成本分解法

- 目标成本绩效考核法

- 十二项成本制度执行法

第二把刀:提高生产率和品质的现场成本改善

- 物品分类与定置法

- 信息可视法

- 信息可视化案例

- 节省能源卡片法

- 四大防错法

- 四大防错案例

- 六大动作浪费防止法

- 动作浪费改善案例

- 工具组合法

- 不良品识别法

- 仓库四号定位法

- 物料存储四不一保法

- 工位器具法

- 消除无效劳动表格法

- 产线平衡分析与改善法

- 科学布局接近相互关联法

- 设备工艺化流程放置法

- 缩短生产周期的“一件流”法

- 快速换线法

- 订单安排顺序法

- 产品ABC分析法

- 客户ABC分析法

- A、B类产品排产法

- “订单型”企业生产计划排产法

- 科学排程法

第三把刀:推行智能制造把成本一降到底

- 数字化设计与仿真法

- 数字化制造法

- 数字化工艺化

- 虚拟样机法

- 虚拟装配法

- 工业机器人法

- 3D打印法

- 射频识别法

- 虚拟制造法

- 虚拟现实法

- 自动导航小车AGV法

- 生产管理软件法