课程背景:

未来已来,社会发展已步入ABC时代(AI人工智能、Big data大数据、Cloud云),智能工厂、灯塔工厂建设如火如荼,世界第一梯队的制造大国强国,均有提出国家制造发展战略:德国于2011年提出:工业4.0;美国2012年发布:先进制造业国家战略计划;中国2015年推出:中国制造2025。德国工业4.0、美国先进制造、中国制造2025,核心都是智能制造。

智能制造的核心是人工智能、基础是数字化,人工智能的实现是底层逻辑是统计学,统计学的基础是大数据。科学、真实、有效的生产经营数据,对智能制造的实现至关重要;同样,数据不科学、数据失真、数据缺失等基础有问题的企业,要实施智能制造,必需要先进行流程梳理、工艺优化、完善产品生产、工艺及交付等方面的数据库建立,推进精益变革改善,在实施数字化、智能化。

数字化+智能化=数智化,数字会说话,实现智能化。智能制造是制造业发展趋势,没有成功的企业,只有时代的企业,时势造英雄,时代成就企业。企业应审时度势,积极拥抱时代,学习及实施数智化,做百年常青企业。

智能制造构建,需要结合企业现状痛点问题及现实工作场景,依据智能制造实现有七大路劲:标准化、精益化、模块化、自动化、信息化、数字化、智能化,进行建设规划,有序推进。智能制造七大路劲实施:即有递进关系、也有并行关系。智能制造的实现,不是一蹴而就的,更不能理解为买些自动化设备、上线一些IT信息化系统就能实施智能化了。智能制造:标准化作业是基层,精益化是前提。没有精益化,就没有数字化;没有数字化,就没有智能化!

本课程,结合企业现状痛点问题及发展需求,深入探讨智能制造实施的七大路劲;规划企业数字化转型蓝图,认清产品生产基层数据库底层逻辑,帮助企业认知数智化制造技术,引导企业务实有序有效的推进智能制造,提升企业现代先进制造实力,做时代发展企业。

智能制造是有科学理论方法的,智能制造是能有效落地实施的。

课程成果:

● 成果1:结合学员企业场景,洞悉企业现状痛点,理出生产核心问题

● 成果2:阐明智能制造路径,明晰工作场景实况,输出智造推行刚要

● 成果3:认识到数字化趋势,规划好数字化蓝图,提出信息系统明细

● 成果4:直面产品生产工艺,学会科学数据管理,做好基础数据建设

● 成果5:认识数智制造逻辑,打好数智制造基础,有效实施智能制造

授课风格:

适合性:贴近企业实际,让管理者先改变思维,后改变行为,终改变结果

实用性:有方法,有标准,有工具,有表单,有案例,有数智化推进应用模板,随拿随用

创新性:对生产运营现状及其效益进行深入探讨,开创新思维,构建新模式,实现智造突破

实效性:课程介绍的管理工具、方法论均来自标杆企业的成熟经验提炼,应用实效接地气

课程时间:2天,6小时/天

课程对象:制造业中高层管理人员(总经理、总监、厂长、经理、主任)、工程技术人员等

课程方式:课程讲授70%,案例分析及小组研讨30%

课程大纲

第一讲 回归基本面:企业管理现状解析

一、企业运营发展问题

1. 企业发展中面临的问题

2. 管理者的困惑

3. 高效企业运营的指导原则

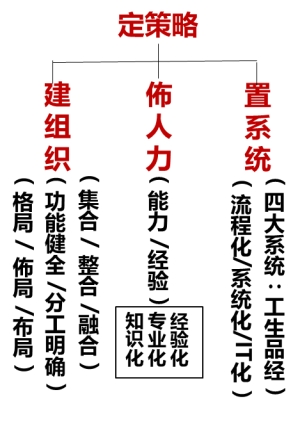

1)定策略:战略问题

2)建组织:组织问题

3)佈人力:人才问题

4)置系统:系统问题

案例分享:富士康核心竞争力“四大运营系统”分享

二、运营管理的核心机制

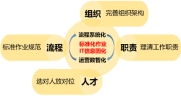

1. 完善组织架构

2.理清工作职责

3.找对人放对位

4.标准化作业规范

5.流程管理IT信息固化

案例分享:华为全流程价值链制造运营“三化一稳定”分享(生产自动化、管理信息化……)

第二讲 IT系统化:数字化转型规划

一、工业互联网是制造业大趋势

1. 互联网标杆企业概述

2.传统企业转型思路

3.信息化系统构建是数字化转型的关键

4.产品生产工艺数据库构建是数字化转型的基层

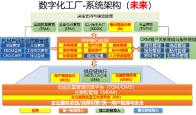

二、数字化转型蓝图规划

1. 运营系统

1)产品生命周期管理平台:PLM

2)供应链运营平台:APS、SRM、ERP、MES

3)营销平台:CRM

2.管理平台

1)财务管理平台:FMS

2)人力资源管理平台:HRMS

3)决策支持平台:BI

3.技术平台

1)统一门户平台:OA

2)集成开发平台:IPD

案例分享:美的集团632数字化转型蓝图及成功经验案例分享

三、信息化集成技术应用

1.务联网技术

2.物联网技术

3.互联网技术

4.计划/执行/控制三层之间的信息集成

四、数字化转型应用

1.专项信息化系统应用开发

2.工厂集成信息化技术应用

3.工业价值链全流程协调制造信息化应用

案例分享:全员提案改善系统应用开发,实现无纸化、咨询化、系统化、数字化

第三讲 数据会说话:产品生产工艺数据库基础资料的建立

一、产品生产工艺数据资料建立依据

1. 新产品制造承接阶段

1)产品产线生产工艺流程图

2)产品产线生产SOP

3)产品产线生产设备设施列表

4)产品产线生产工位排位图

5)产品工艺及产线生产数据信息列表制定及上线录入系统

2.产品量产后设计变更及工艺制程改善阶段

1)数据更新及维护

2)部门职责及流程

二、产品生产工艺数据资料建立

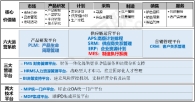

1.产品生产工艺数据库资料建立科目制定

2.数据科学:如何避免数据失真、伪科学及垃圾数据

3.产品生产数据库建立相关概念定义、公式及计算

4.产品生产工艺数据库资料建立模板案例讲解

三、产品生产工艺数据库基础资料的重要作用

1.科学化产品标准成本及报价

2.合理化生产效率实况及产能预算

3.规范公司经营效益及绩效考核

4.提供严谨的科学数据及精准组织领导经营决策数字化

5.基础数据库资料是实现智能化的基层:没有精益化就没有数字化,没有数字化就没有智能化

第四讲 时代发展趋势:工业互联网

一、制造强国,国家战略

1. 2011年德国——工业4.0概念问世

2. 2012年美国——发布:先进制造业国家战略计划

3. 2013年德国——正式推出工业4.0战略

4. 2015年中国——正式发布“中国制造2025”战略

5.2016年日本——正式推出“日本工业价值链”

二、德国、美国、中国、日本制造研究

1.德国工业4.0

1)新一轮技术与管理的迭代发展催生第四次工业革命

2)德国工业4.0的发展历程

3)解读德国工业4.0

2.美国先进制造计划

1)美国先进制造的背景:去工业化→金融危机→在工业化

2)美国先进制造的发展历程

3.中国制造2025

1)中国制造2025制定之发展形势与环境

2)中国制造2025 “三步走”战略

3)中国制造2025十大重点领域

4.日本工业价值链

1)日本工业价值链本质

2)工厂专精特新、供应商协调制造、生态圈互联互通

5. 中国制造2025对比德国工业4.0

1)工业2.0补课

2)工业3.0普及

3)工业4.0示范

对比综述:相比德国工业4.0,中国制造要着力进行产业转型,结构升级,解决创新能力、产品质量和品牌、工业基础等问题,同时要紧跟工业4.0智能化和网络化的发展趋势

三、没有成功的企业,只有时代的企业

1. 工业改变了世界,互联网将改变工业

1)马云:要么电子商务,要么无商可务

2)张瑞敏:互联工厂,工厂服务化,互联工厂将会颠覆电商

2. 国内主要工业互联平台介绍

1)富士康:Fii Cloud 工业互联网平台

2)海尔:COSMOPlat工业互联网平台

3)美的:Midea Cloud工业互联网平台

课题讨论:您了解国内工业互联网平台吗?您知道它们是如何对中小企业进行赋能服务的?

第五讲 现代先进制造技术:智能制造

一、智能制造与工业4.0

1.工智能制造、业4.0、互联工厂概述

2. 工业4.0的五大特点

3. 互联工厂的3大关键要素

1)个性化定制

2)智能化工厂

3)大规模制造

4. 智能制造定位:基于标准化、精益化、数字化基础上的自动排产、物流配送、生产交付、经营管理等相关业务信息集成管理的制造技术

二、智能制造的实施概述

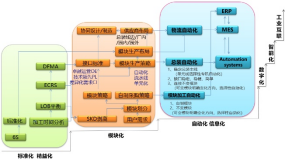

1. 智能制造的实施七大路径

1)路径一:作业标准化

2)路径二:运营精益化

3)路径三:产品模块化

4)路径四:生产自动化

5)路径五:管理信息化

6)路径六:决策数字化

7)路径七:工厂智能化

2.解读智能工厂七大路径拆解图

1)基础是先做好标准化、精益化:流程梳理、工艺优化、标准作业、精益变革……

2)完善产品生产工艺数据库基础资料的建立:完善数据,数字会说话,没有数字化就没有智能化

3)研究产品模块化:DFX研究、模块化剥离、模块化研究是自动化构架的前提……

4)自动数据采集:规范自动化及其标准接口,规划数据的自动采集、上传……

5) 信息系统各模块化集成及互联互通:建立业财一体化、信息系统端口互联互通……

3.夯实智能化构架的基础:精益化

4. 数智化工厂布建

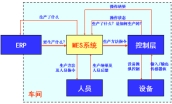

三、智能制造的三层架构

1. 底层:生产操作层

2. 中间层:生产管理层

3. 顶层:管理决策层

4. 智能工厂生产场景

案例分享:西门子集成运营数智化工厂模型图视频讲解

第六讲 智能制造基础:精益化、模块化、自动化

一、精益化

1.精益概述

1)“精益”释义

2)精益与老婆【Lean Production & Lao Po】

3)精益与经营

4)精益与客户

5)精益与公司

6)精益与工厂

课堂讨论:您心目中的精益管理如何做?精益管理价值无处不在

2.精益生产五大原则

1)价值

2)价值流

3)流动

4)拉动

5)尽善尽美

案例分析:如何做到尽善尽美,现代先进制造企业如何推进尽善尽美?

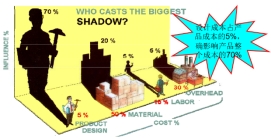

3.精益成本管理

1)成本归零心法:四重境界,最高境界:一切花钱的事,都以赚钱的方式实现

2)塑造成本归零价值观

3)打造成本归零方法论

A.成本归零-换思维

B.成本归零-建体系

C.成本归零-变机制

D.成本归零-改习惯

4)精益成本管理方法论

二、模块化

1.模块化三要素

1)功能

2)策略

3)接口

2.模块化的重要性

1)提升组装效率

2)成本极致

3)完善供应链体系,划分产品制造LEVER等级

4)方便设备快速换模

5)提升设备的柔性

6)提升产线生产的自动化率

7)成为行业的引领者,及标准的制定者

3.产品可制造性设计DFX

1)面向制造的设计(DFM)

2)面向装配的设计(DFA)

3)面向成本的设计(DFC)

4)面向试验的设计(DFT)

5)面向服务的设计(DFS)

6)面向环境的设计(DFE)

4.DFX在整个产品开发中的作用

5.应用DFX的产品平均效益

案例分享:电动机驱动总成DFX设计应用

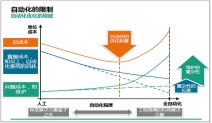

三、自动化

6)能够处理长短期变异……

3.自动化投入策略

4.自动化系统的主要特性

5.自动化设备投入分析

1)自动化等级建设成本与产量分析

2)自动化等级建设的影响分析:

3)自动化等级建设与成本投资分析

6.自动化设备对人才技能的要求

7.自动化设备维保模式分析

第七讲 智能制造应用:智能化工厂建设

一、经典案例分享

案例分享(精益化1):全流程价值流精益度分析,提升运营效益实例分享

案例分享(模块化2):家用集成灶电器底盘托架产品模块化应用实例分享

案例分享(自动化3):产品检测自动化输送管道系统

案例分享(数字化4):某公司上亿元投资数字化转型失败警示及迭代升级成功介绍实例分享

案例分享(智能化5):诊断识别痛点、规划咨询明确方向、实施智造升级

二、智能化工厂建设思考

1.要不要构智能化工厂?构建智能化工厂如何切入实施?

2.要不要投入自动化设备?设备通用性又如何解决?

3.企业如何根据实际状况上信息系统?要上哪些信息化系统?

问题解答:上述三个现实问题,现场会结合学员实际工作场景,老师会深入浅出地一一解答

培训结束:现场互动交流