课程背景:

供应链管理,指使供应链运作达到最优化,以最少的成本,令供应链从采购开始,到满足最终客户的所有过程。工厂运营时常会出现计划变化,物控失控,工厂供应链管理的核心是PMC,是工厂生产管理运作的中枢神经,是制造业工厂管理的重中之重。

中小制造型企业,普片存在的问题:工程技术问题、产品质量问题、出货交付问题、生产成本问题、管理低效问题、人才能力问题,生产运营与供应链存在掉链、断链、脱链现象。例如:产品工程品质异常、设备模具故障、供应商供货不及时、库存断料,导致排产达成率、交付达成率低下,造成交付问题!满足不了客户需求!

交付问题是表象,深层次问题是企业制造实力问题。据权威数据统计,在较多生产制造业型企业中,工厂整体人力生产效率(OPE)不足50%,工厂整体设备生产效率(OEE)不足55%,库存周转天数45天或以上,生产周期时长(L.T)15天或以上,制造费用占营收比率高达20%,企业经营处于微利或亏损边际,原因是异常问题频繁发生,各部门相互抱怨,造成客户满意度下降。

如此多的层出不穷的问题,导致企业管理者处于“三忙:忙、盲、茫”状态,供应链信息指挥中心失灵,不断调配产能、变更计划、转产换线、延期交付,致使工厂运营绩效QCDPSM低下,企业需要规范供应链管理,全面提升制造竞争力。

为此,向管理要效益势在必行,企业全面推行《SCM供应链管理》非常重要。在制造业公司中,SCM是企业的信息中心,全流程协调客户、供应商、工厂(含:生产、品质、工程、设备、工艺等)各部门资源,及时协调处理异常现象。做好供应链管理将产生重大经济效益:计划排产达成率100%,客户交付达成率100%。反之,计划排产达成率及交付达成率低下,公司资源浪费、客户抱怨投诉,致使公司制造费用居高不下、订单流失、员工流失等不良影响。

本课程将以深入浅出地分析供应链管理提升有效模式,分析供应链各大模块核心功能:包括计划、物控、采购、仓库、交付,规范生产排配,致力于提升物料的齐套率、降低生产制程异常损失工时、提升工厂整体生产效率、提升工厂均衡化生产,提升企业制造竞争实力。课程结合生产现场运营场景的现状问题,列举生产现场中的常见案例进行分析,帮助学员将答疑解惑,将所学转化为所用,解决现行工作中的痛点问题,实现价值开创。

课程目标:

● 了解PMC核心业务,健全PMC组织职责

● 明晰业务订单需求,产能评估预算规划

● 评估交付能力实况,制定好主生产计划

● 清晰物料仓储实况,确定物料资源计划

● 明晰工厂产能实例,保障生产排配达成

● 掌控产品生产变异,提升生产过程管控

● 设置产销协调会议,积极处置生产异常

● 直击现状实质问题,提升排产交付达成

● 采购对供应商赋能,提升供应商交付力

● 系统化供应链管理,提升整体运营效益

课程风格:

适合性:贴近企业实际,让管理者先改变思维,后改变行为,终改变结果

实用性:有方法,有标准,有工具,有表单,有案例,有模板,随拿随用

创新性:对生产运营现状及其异常问题进行深入探讨,开创新思维,实现管理突破

实效性:课程介绍的管理工具、方法论均来自标杆企业的成熟经验总结,应用实效接地气

课程时间:2天,6小时/天

课程对象:中基层管理人员(总监、经理、主管、班组长、储干干部);工程技术人员

课程方式:课程讲授70%,案例分析及小组研讨30%

课程大纲

第一讲 SCM供应链管理

一、SCM供应链管理概述

1. 供应链定义:通过对信息流、物流、资金流的控制,从采购原材料开始,制成中间产品

以及最终产品,最后由销售网络把产品送到消费者手中。

2.供应链源起:从“经济链”到“价值链”,最终演变“供应链”。

3.供应链管理定义:对供应链涉及的全部活动进行计划、组织、协调与控制。

4)降低企业面临的风险(风险管理)

5.供应链管理思考

6.供应链管理模型

7.供应链管理流程

8.供应链管理层次

1)战略层

2)战术层

3)运作层

9.供应链管理的特点

10.供应链管理的关键要素

11.供应链管理的绩效

二、精益供应链管理

1.何谓精益供应链

3)建立柔性生产能力策略

3.精益供应链管理的四大支点

1)以客户为中心

2)强调企业核心竞争力

3)相互协作双赢理念

4)优化业务信息流程

4.精益生产模式:拉动式

三、精益供应链管理

1.VSM价值流管理

1)企业获取利润的方式

2)成本取决于生产的方法

3)工厂价值的实现过程

4)工厂的运作本质是价值的流动

5)价值流分析

2.案例分享:VSM价值流图识别所有改善机会

1)绘制价值流图(现状图)

2)价值流改善

3)价值流图(未来图)

4)价值流管理可产生的效果

第二讲 PMC生产计划与物料控制

一、PMC管理概述

1. PMC定义: Production Material Control,生产计划与物料控制

2.PMC职能:运用一切资源,将输入转化为输出(质量、交期、成本)

1)输入:订单、预测

2)过程:协调企业资源人、机、料、法、环、测等

3)输出:质量、成本、交期

4.PMC作用:企业生产运作信息指挥中心

5.PMC目标:

1)短交期

2)低库存

3)准交付

4)低成本

5)快反应

6.过程控制

1)PC计划控制

2)MC物料控制

3)PC、MC实时联动

7.基础建设

1)完善的订单管理流程

2)清晰的部门责任分工

3)及时精准的仓库数据

4)智能的PMC管理工具

5)系统的PMC指标体系

二、PC生产计划

1.生产计划原则:产销平衡

1)销售活动

2)生产活动

3)生产计划/物流计划 – 产销协调的角色

2.销售预测

1)销售预测类型

2)销售预测基本原则

3)销售预测方式和方法

3.生产计划

1)对企业营运的重要性

2)生产计划的流程和种类

3)生产计划调控对象

4)前置时间

4.规划生产运营模式

1)MTS :备货生产方式

2)MTO :接单生产方式

3)ETO :接单设计生产

4)ATO :接单组装生产

5.产能预算

1)客户需求:业务订单和订单预测

2)产品生产基础数据资料信息

3)产能预算生产资源评估:人员、产线设备、场地等资源需求规划

4)投资规划

5)产销平衡:削峰填谷,制定综合生产计划

三、产线生产模式

1.传统生产方式问题

2.JIT准时化生产方式

1)JIT准时化生产介绍

2)生产异常控制与处理

3)生产线每日排除达成管理

4)产销协调会议管理

四、物料计划

1.MC物料需求计划

1)原材料采购

2)部件加工

3)外包部件

2.生产调动与物料齐套管理

3.物料管理

4.物料需求计划的难题

5.订货方式

6.库存指标

7.物料库存持有成本

8.库存管理的困难点

9.优化库存的管理法

五、生产计划执行

1.PC主生产计划

2.每日生产计划

案例分析:某企业订单准时交付率仅有85%,试分析存在的原因?

第三讲:PMC最高效的管理方案

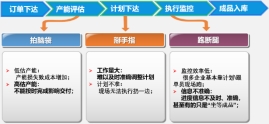

一、PMC管理流程职能介绍

1.任务下达

2.产能评估

3.计划下达

4.执行监控

1)原材料到货率

2)自加工完成率

3)外购件到货率

4)成品总装完成率

5.成品入库

1)报工入库

2)成品出货

3)订单完结

5)成品入库

二、PMC现状分析

1.PMC管理难度不断加大

1)市场主导

2)订单特性

3)计划特点

4)管理难度

2.PMC管理水平相对落后

1)PMC管理职能不健全

A.拍脑袋

B.掰手指

C.跑断腿

2)PMC管理人员能力有限

A.逻辑思维能力不足

B.数据处理能力不足

三、PMC优化方案

1.健全提升PMC管理职能:

1)建立完善的PMC管理流程、职能

2)PMC指标管理体系建立

2.强化PMC管理人员能力:

1)数据管理工具(excel)的应用能力提升

2)数据逻辑思维能力提升

3)PMC系列智能工具开发

A.标准产能自动评估方案导入

B.自动排产方案设计

C.每日达成自动监控

D.异常管控机制建立实施

E.PMC智能管理技术模型

四、PMC部门的四大员建设

1. 计划员:肩负准时交货的责任,拥有编制生产计划,并掌控生产计划达成率的权力

2. 物控员:肩负库存控制的责任,拥有物料申购,买什么、买多少、什么时候进料的权力

3. 采购员:肩负降低物料成本,保证准时到料的责任,拥有与供应商协调的权力

4. 仓储员:肩负账物相符的责任,拥有物料保管的权力!

五、 供需不平衡异常处理

1. 三个层面

1)业务,生产,采购的不平衡

2)发料,制造,入库的不平衡

3)前段,中段,后段生产的不平衡

2. 面对不平衡,我们的对策

3.自制、外包战略管理分析

案例分析:如何提升库存周转率降低库存资金?呆滞物料变现方针目标管理办法?

第四讲 供应链运营管理系统化

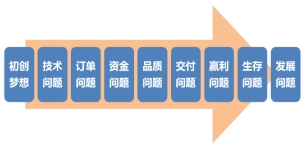

一、企业运营管理实况分析

1.企业运营各阶段问题

1)技术问题

4)品质问题

5)交付问题

6)赢利问题

7)生存问题

2.企业经营常见的问题

1)产能无法满足市场需求

2)不能准时交货

3)人员效率低下

4)库存太高,积压资金

5)质量无法满足客户要求

6)生产成本太高

7)问题重复发生,每日忙于救火

8)研发能力不够,量产时浮现大量问题

9)供应商无法准时保质保量交货

3.管理者的困惑

1)组织问题

2)人才问题

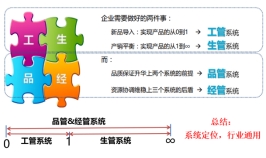

3)产销平衡

1)工管系统

3)品管系统

4)经管系统

3.精益运营,构建卓越管理系统

1)战略方针规划

2完善组织架构

3)理清工作职责

4)选对人放对位

5)作业规范

6)流程系统化

案例分享:华为三化一稳定

三、构建供应链管理之生管系统

1.生管系统管什么?

1)数量

2)时间

3)地点

4)价格

2.生管系统的目标

1)同步制造

2)产销平衡

3)全球交货

3.生管系统策略指导原则

1)外生管机能

2)内生管机能

4.内生管系统总架构

1)产能规划作业系统

2)产量管制作业系统

3)采购管制作业系统

4)库存管制作业系统

4.生管系统七层次

1)远期结构性产能(远远远) 3年

2)长期结构性产能(远远) 1~3年

3)一般结构性产能(远)3~12个月

4)非结构性产能(中) 8~12周

5)产量规划(近)2~8周

6)生产计划(细) 1~2周

7)生产执行(微) 1周

5.生管系统主体组织架构

四、构建供应链管理之生管系统的重要性

1.缺少生管系统,或生管系统不健全,常会遇到的困难

2.全面推行生管系统的好处

3.供应链管理KPI体系管理

案例分析:F公司某工业园区一个月招聘10万人顺利投产,生产运营流畅实例分享

课程结束:交流互动