课程时间:2天,6小时/天

课程对象:质量检验员、质量工程师、体系管理员、车间主任、班组长

课程背景:

质量是检验出来的?还是制造出来的?又或者是设计出来的?这个问题在制造企业内部争论不休;而全面质量管理认为TQM是:

1. 经营质量提升为目的!

2. 感受质量提升为中心!

3. 化管理方法为手段!

4. 性管理为重点!

5. 参与为基础!

6. 改进为根本!

通过追求相关方共同成功,实现组织持续卓越经营的管理哲学。

本课程根据企业核心产品制造的工艺特点与质量现状,从全面质量预防(制造过程质量策划)和全面质量改进(质量问题分析技术)两方面讲解TQM在制造现场的具体运用。

课程收益:

● 把产品质量要求转化为现场质量控制并持续优化生产过程质量的关键技术;

● 现场质量问题快速分析判断,并进行高质量改进的工具与技巧。

课程时间:2天,6小时/天

课程对象:质量检验员、质量工程师、体系管理员、车间主任、班组长

课程方式:案例分析+实操演练+互动研讨

课程大纲

第一讲:企业最严重的成本浪费——技术质量浪费

一、质量是检验出来的?设计出来的?还是管理出来的?

案例:某出口非洲汽车8000万质量赔偿的起源

二、企业最严重的成本浪费——质量浪费剖析

1. 汽车制造业常见质量认识误区一:过度依靠员工自律性控制

2. 汽车制造业常见质量认识误区二:仅采用“死后验尸”控制方法

3. 汽车制造业常见质量认识误区三:不合理的现场布局方式

4. 汽车制造业常见质量认识误区四:质量改进方向错误

第二讲:汽车制造企业经营质量管理要点

一、产品质量管理要点

1. 检验质量:满足使用的质量标准与全过程责任追溯

2. 制造质量:一致性过程控制与作业技能标准化管理

二、生产质量管理要点

1. 效率质量:最大化综合生产效率管理

2. 装备质量:预防性装备性能维护保养

三、经营质量管理要点

1. 生产经营质量实质:价值作业与细节执行

2. 经营质量五精四细:精细化质量管理

3. 同质化经营竞争力:差异化第一的经营质量水平

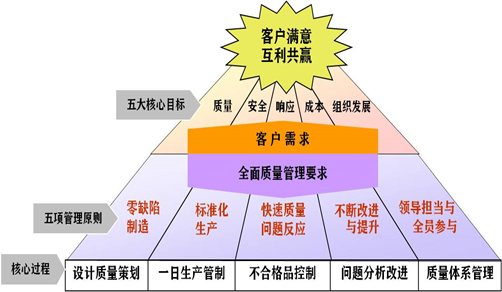

四、TQM全面质量管理理念

1. 以组织经营质量提升为目的

2. 以顾客感受质量提升为中心

3. 以过程化管理方法为手段

4. 以预防性管理为重点

5. 以全员参与为基础!以持续改进为根本

6. 通过追求相关方共同成功,实现组织持续卓越经营

第三讲:技术开发质量管理

一、先期质量策划核心工具逻辑与关键

1. 先期质量策划的阶段划分

2. 技术质量风险控制与QFD质量功能展开的关系

二、设计开发质量管理过程输入

1. 第一阶段五项输入与十项输出的逻辑关系

研讨:顾客要什么 =产品技术指标与分解

研讨:顾客怎么用 =产品使用环境条件分析

研讨:曾经的问题 =产品常见缺陷问题展开

三、设计开发质量管理过程输出

1. 产品技术目标输出

2. 生产质量目标输出

3. 制造成本目标输出

4. 项目效益目标输出

第四讲:制造过程质量管理

一、FMEA的逻辑原理与结构

研讨:产品结构与功能分解

1. 产品失效链分析方法与严重性评价准则

2. 设计失效起因追溯方法

3. 设计失效频度评定与设计保障能力分析

4. 设计优化的基本思路

二、工艺路线分解与产线排布设计质量

1. 过程失效起因追溯方法

研讨:产品制造失效起因分层分析法

2. 过程失效频度评定与设计保障能力分析

3. 工艺优化的基本思路

三、过程质量控制计划CP结构逻辑

研讨:产品制造过程质量控制计划

第五讲:质量问题控制与质量改进

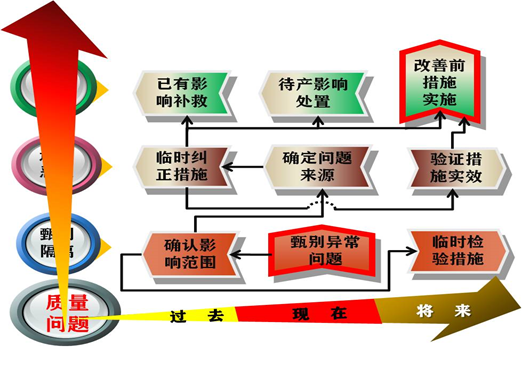

一、九宫格式快速反应现场质量控制流程

1. 质量问题快速处置的九宫格方法

2. 质量问题处置的三大措施

措施一:甄别隔离

措施二:遏制恶化

措施三:挽回影响

3. 质量问题处置的三大对象

对象一:现场问题

对象二:过去问题

对象三:未来问题

案例:某企业漏油质量问题QRQC处置全过程

课堂实战:学员根据典型质量问题梳理快速反应实施流程,老师指导完善

二、质量问题三种表现形式

1. 源头性原因→持续发生型问题

2. 变化性原因→时有时无型问题

3. 条件改变性原因→突发性问题

三、质量问题快速定向

方法一:分层法

案例:某企业产品脏污问题分层

研讨:客户泵类产品典型质量缺陷快速定向分析

方法二:变差分析法

案例:用打靶体会资源性与管理性问题差异

方法三:丰田5why法

案例:某企业设备停机5Why定位

四、问题改善的三大方向

第一方向:降低问题严重性

第二方向:追求零缺陷

第三方向:高效低成本探测

方法:运用TRIZ理论技术创新(问题严重性改善方向)

方法:放错与防呆法运用(问题发生率改善方向)

课堂实战:学员根据快速定向方法重新描述问题,并分析原因可能方向;与老师交流澄清思路

您对加强质量管理工作的意见和建议

一、公司在质量管理上最需要加强的环节或方面是(最多选3项):

1.产品研发 2.技术创新 3.采购管理 4. 制造过程控制 5.设备管理

6.检验 7.储运 8.服务 9.人员素质 10. 标准化 11.质量信息化系统

12.其他:___________________________________________________________

二、公司在产品质量、生产质量、技术质量、管理质量或经营质量等方面还存在哪些困难,存在哪些技术难题,需要外部机构重点提供哪些服务与支持?