课程背景:

企业经营发展较多会面临如下三大问题:

1. 企业现状需求痛点问题:提质、增效、降本、减库等方面需要精益变革,提升制造竞力.

2. 企业未来发展规划问题:流程系统优化、数字化转型、智能制造落地,保障可持续发展

3. 团队人才梯队建设问题:需要发展需要学习型组织建设,提升管理技术人员专业管理技能

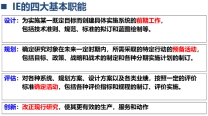

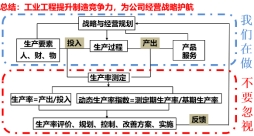

模具是企业之母,IE是企业之父。IE四大基本职责是:设计、规划、评估、创新。IE的天职是提升制造竞争力,助力企业做强做大。IE现场改善,可以提升人的资质、设备资质、企业的资质,实现降本增效,保障企业获利能力;IE规划,可以进行流程优化,使企业运营更高效,保障企业可持续发展。

没有IE改善就没有精益化,没有精益化就没有数字化;没有数字化就没有智能化,IE不仅是传统企业赢利的利器,更是现代先进制造技术企业发展的基础。

在众多IE改善活动的公司,可产生的经济效益:人效OPE提升35%,机效OEE提升30%,坪效单位面积产值提升35%,制造费用下降30%,库存周转率提升50%,安全事故降到零,员工士气大幅度提升。

本系列课程从IE体系、IE职责及事务、IE管理工具的应用、国际标杆企业IE现场改善及精益立项改善案例分析等维度进行工业工程讲解。课程内容紧紧围绕生产现场应用场景,首重学员能学以致用,能接地气有效落地实施。帮到企业通过培训学习,提升IE技术及管理应用能力,向管理要效益,实现降本增效,企业经营效益最大化,为企业经营创造价值。

崔老师有富士康、海尔、美的集团等多家世界500强企业,以及日资、港资厂IE部门负责人工作经历,对产品工程、生产制造、工业工程、精益生产、智造制造等方面有较多实操经验,致力于为制造业企业赋能服务,通过培训帮助企业实现:生产人才育成团队建设、企业生产现状问题解决、企业未来生产发展规划等需求,为企业发展开创价值。

课程目标:

● 学习工业工程体系,提升企业竞争实力

● 推行 IE 设计规划,优化企业运营流程

● 构建 IE 评估机制,保障企业高效运行

● 学习 IE 改善手法,解决生产现场问题

● 推动 IE 提案改善,提升企业经营效益

● 直击现状实质问题,给出系统解决方法

● 树立全新管理思维,积极推进管理变革

● 解析生产现场问题,透视真因制定举措

● 合理调配生产资源,提高资源应用效益.

● 培养精益文化基因,提高制造竞争实力

授课风格:

适合性:贴近企业实际,让管理者先改变思维,后改变行为,终改变结果

实用性:有方法,有标准,有工具,有表单,有案例,有精益立项改善应用模板,随拿随用

创新性:对生产运营现状及其效益进行深入探讨,开创新思维,构建新模式,实现管理突破

实效性:课程介绍的管理工具、方法论均来自标杆企业的成熟经验提炼,应用实效接地气

课程时间:2天,6小时/天

课程对象:制造业中基层管理人员(经理、主任、班组长、储干);工程技术人员

课程方式:课程讲授70%,案例分析及小组研讨30%

课程大纲

第一讲 IE工业工程概述

案例分享:丰田总裁丰田章男对丰田生产系统(TPS)的解析

案例分享:富士康大学对工业工程的解读,明细富士康科技集团IE的四大职责

举例说明:模具是企业之母,IE是企业之父

4.工业工程的基本意识

1)成本和效率意识

2)问题和改革意识

3)工作简化和标准化意识

4)全局和整体意识

5)以人为中心的意识

5.工业工程的四大基本职能

1)设计

2) 规划

3)评估

4)创新

6.工业工程概述小结

1)IE的核心工作不仅仅是降低成本、提高质量和生产率

2) 提高生产效率是IE的出发点和并非终点

3)IE是综合性的应用知识体系(技术+管理)

4)注重人的因素是IE区别于其他工程学科特点之一

6)IE的不仅面向宏观进行设计规划、也面向微观管理

7)IE制定作业标准和劳动定额等

举例说明: IE无处不在,IE无所不能

第二讲 工业工程发展

一、工业工程的发展过程

A.工业工程之父:泰勒

B.动作研究之父:吉尔布雷斯

案例分享:让我们看看IE史上两个关于他们经典的小故事

a.以顾客为中心

b.领导的作用

c.全员参与

d.过程方法

e.系统管理

f.持续改进

g.以事实为基础

h.互利的供方关系

1)精益生产五大原则

a.价值

b.价值流

c.流动

d.拉动

e.尽善尽美

2)TPM五大支柱

a.自主保养

b.个别改善

c.计划保养

d.建立设备初期管理机制

e.教育训练

案例分析:如何做到尽善尽美,现代先进制造企业有那些可借鉴的工具

二、工业工程的发展趋势

1.应用范围从制造业扩大到服务业和非营利组织

2.应用重点从提升现场生产效率到提高系统的集成化综合效益

3.特别依赖于信息科学与技术

4.突出研究生产率和质量的改善

案例分享:关于电动机DFX可制造性模块化设计应用案例分析

三、工业工程的内容体系

1.人因与效率工程

2.生产系统工程

3.现代经营工程

4.运筹学及系统工程

案例分享:关于流水线木制栈板人因工程应用的案例分析

第三讲 基础IE:全员提案改善

一、工作研究概述

1.工作研究概念:工作研究是工业工程体系中最重要的基础技术,也称为基础工业工程。工作研究起源于泰勒提倡的“时间研究”和吉尔布雷斯提出的“动作研究”。

2.工作研究的目标:是寻找一种最经济有效、最令人愉快胜任的工作方法与工作时间,以保证人员及物料等资源均能作最有效的运用,从而提高生产力、降低成本、改善工作环境

3.工作研究的内容体系

1)方法研究

a. 程序分析

b.操作分析

c.动作分析

2)时间研究

a. 码表测时

b.工作抽样

c.预定时间标准

d.标准资料法

4.工作研究的改善技术

1)改善的定义

2)改善意识的建立

3)改善的基本手法

案例分享:关于日本人运输鱼提升存活率的改善案例分析

二、基层IE在工厂运营中的重要性

1.战略与经营规划

2.KPI目标体系建设管理

3.战略落地重要举措实施评估

4.工厂生产工时管理

5.工厂运营绩效评估考核

三、IE改善的正确思维

1.改善是为了谁?

1)为了公司?

2)为了自己?

2.改善要革新思维

1)“三头”观念:

2)10种良好行为

3)20种不良情绪

四、基层IE现场改善

1.哪些工作需要改善

8)疲劳:身体或精神上容易疲劳的工作

9)环境:灰尘、噪音、温度等恶劣环境下的工作……

游戏活动:九点成线,通过游戏活动,我们得到的启发是什么?

2. IE现场改善常用的工具

1)ECRS原则

2)动作经济原则

3)人因工程

4)IE七大手法

5)QC七大工具

6)5W2H

7)5WHY

8)PDCA戴明循环

3.全员提案改善管理制度

1)《全员提案改善管理制度》系统文件分享

2)《全员提案改善报告》模板

3)《全员提案改善发布会》模板

案例分享1:应用DFX技术进行电动机驱动总成设计开发

案例分享2:电器底盘托架产品模块化

案例分享3:产品检测自动化输送管道系统

案例分享4:总装线安灯系统

案例分享5:双手反向对称操作作业案例分享

第四讲 IE应用:精益立项增值改善

一、增值改善概述

1.价值概念:价值工程的价值与商品价值含义不同,其是指作为某种产品 (或作业)的功能与成本的比值,是作为评价事物有效程度的一种尺度

2.价值流:价值流指从原材料转变为成品并交付給客戶過程中的全部活动,包括增值和非增值活动

3.增值:以客户的立场来看增值的意义,正确的时间、合理的价格、提供符合客户特定的质量要求的产品的能力,包括产品的物理变化、化学变化、功能增加等,即客户愿意付费的作业活动

4.非增值

1)辅助作业

2)浪费:工厂八大浪费介绍

A.库存浪费

B.搬运浪费

C.过量浪费

D.过剩浪费

E.不良浪费

F.动作浪费

G.等待浪费

H.管理浪费

5. 学习标杆企业增值改善

1)丰田:非生产现场新七大浪费

2)富士康:生产现场新十大浪费

二、企业为什么要推进增值改善

1.制造业面临的6大问题

1)产能无法满足市场需求

2)无法按时按量交货

3)人员效率低下

4)库存过高,积压资金

5)质量无法满足客户要求

6)生产成本过高

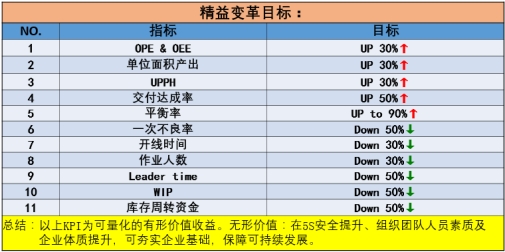

2.传统企业推进精益立项增值改善可产生的效果

1)减少生产周期时间

2)减少库存

3)提高生产效率

4)减少产品市场缺陷

5)降低废品率

6)提升安全指数

7)降低生产场地面积

3.标杆企业精益立项改善文化

1)富士康精益改善文化:FPS简介

2)美的集团精益改善文化:MBS简介

三、开展精益立项增值改善

1.对标精益变革增值改善标准化体系30条找差

2.工厂精益变革改善:第一阶段标志

1)按节拍生产

2)无间断流动生产

3)拉动式作业

4)In line

5)产线逆时针流

6)休息换班不清线

7)品质内建

9)定义标准WIP

3.工厂精益变革改善:第二阶段标志

4.工厂精益变革改善:第三阶段标志

7)智能制造

5.精益立项增值改善模块分类

1)DFX:可制造性、模块化设计、通用件等

2)自动化:物流、加工、产线、工厂等

3)自働化:安灯系统,自动品质保障系统

4)质量稳定:品质内建防呆防错,5 Why分析不良TOP 3等

5)模块化剥离:KD模组剥离外包

6)产线物料稳定:采用双箱制供料作,水蜘蛛配送

7)设备稳定:TPM 、快速换模、设备辅助设施二次开发等

8)人员稳定:多能工、作业标准化、训练道场、人力蓄水池等

9)生产模式:连线、流动、拉动、按节拍生产、前方供料及手边仓等

10)工装夹具:LCIA 、物流配送架、定位及加工治具等

11)人因工程:工作环境、劳动负荷、动作等级及动作经济原则等

12)创新技术或模式等:四新技术、管理模式、生产模式等

6.制定精益立项增值改善实现效果目标

四、规范精益立项增值改善活动程序

1.积极进行精益改善立项:《精益立项书》

1)确定精益变革项目

2)明确精益改善目的

3)成立项目组织,明确项目经理及项目组成员

4)制定项目组成员工作职责

5)量化制定精益改善目标

6)制定项目推进进程计划书

2.成立推进室

1)推进实布局规划

2)项目组成员考勤规则

3)项目启动项目组誓师大会

3.改善思路分析,制定确定项目

4.了解生产现状

1)现场调研

2)数据采集

3)数据分析

4)明确需改进的问题点

5.制定改善举措,确定实施计划

6.优化现场,改善实施落地

7.改善绩效验证、评估及标准化

8.精益立项绩效发布会及激励机制

案例分享:精益立项改善实操案例分享,生产全流程实现绩效突破

培训结束:现场互动交流