企业运营管理过程中,各种各样的问题层出不穷:

质量低劣。有的企业,市场推广能力特别强,什么样的产品都能卖出去。可出去的产品口碑不好,只能眼睁睁看着自己争来的市场被步步蚕食。

质量低劣。有的企业,市场推广能力特别强,什么样的产品都能卖出去。可出去的产品口碑不好,只能眼睁睁看着自己争来的市场被步步蚕食。

成本高企。有的企业,表面看生意兴隆、红红火火,细探究却发现企业盈利能力不足。正所谓“热热闹闹,却只是赚个吆喝”。

成本高企。有的企业,表面看生意兴隆、红红火火,细探究却发现企业盈利能力不足。正所谓“热热闹闹,却只是赚个吆喝”。

交期过长。有的企业,本来自家产品的竞争力很强,可交货期却远比竞争对手要长

交期过长。有的企业,本来自家产品的竞争力很强,可交货期却远比竞争对手要长

也尝试过快速交货,却发现加班加点明显增多,产品质量下降,到头来得不偿失。

同时保证质量、效率、成本、交期,在教科书上看起来是那么的顺理成章、理所当然

可在企业管理实践中,怎么就常常会“顾得了这头,顾不了那头”呢?

殊不知,管理有道更有术。企业内的各项管理活动盘根错节、相互交织,如果不分青红皂白,不管三七二十一,只知道“灌鸡汤”、“打鸡血”,只是一味的下指令、搞摊派,而从不安排相关技能和方法的培训,最后只会把人逼疯、逼走,把企业搞散、搞乱。

经常听讲“不变是等死,变了是找死”。其实,关键还是要看:变什么?怎么变?

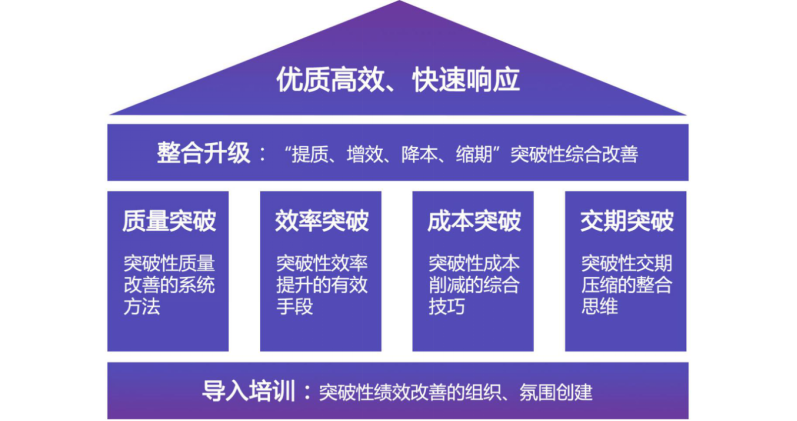

夏玉臣老师曾长期供职于多家知名外企,负责协调统筹全公司范围内的各种绩效改善活动和变革管理。如何将各种管理改善理论成功应用于企业管理实践,并取得理想的突破性改善效果?夏玉臣老师对此深有体会。本系列课程:

结合多家企业成功的综合绩效改善实践

结合多家企业成功的综合绩效改善实践

融精益生产、六西格玛、流程改善、卓越运营为一体

融精益生产、六西格玛、流程改善、卓越运营为一体

综合各种先进的管理改善理念、思维、方法和工具

综合各种先进的管理改善理念、思维、方法和工具

为实现“提质、增效、降本、缩期”的综合性改善目标,提供系统化、全面性的方向指引和方法指导

为实现“提质、增效、降本、缩期”的综合性改善目标,提供系统化、全面性的方向指引和方法指导

激情授课+案例分享+小组讨论+总结发表

将学员分成若干个小组,每组4~6人;

同一部门的同事尽可能分在不同的小组,管理者不要集中于同一小组;

整个培训过程中, 分组固定不变;

模拟练习及课堂讨论、发表得分,按组进行累计

| 工作任务 | 任务分类 | 工作内容 | 时间点 | 耗时 | |

现场调研 | 现场调研& 培训需求识别 | 调研 | 相关方期望、运营指标、COPQ、流程分析 | 第1周 | 2天 | |

第1期 | 导入培训 | 培训 | 突破性绩效改善的组织、氛围创建 | 第3周 | 2天 | |

辅导 | 辅导客户建立改善推进组织、选择改善项目和成员 | 第6周 | 1天 | |||

第2期 | 质量突破 | 培训 | 突破性质量改善的系统方法 | 第7周 | 2天 | |

辅导 | 项目改善同步实施 & 改善思路、方法和工具应用辅导 | 第10周 | 1天 | |||

第3期 | 效率突破 | 培训 | 突破性效率提升的有效手段 | 第11周 | 2天 | |

辅导 | 项目改善同步实施 & 改善思路、方法和工具应用辅导 | 第14周 | 1天 | |||

第4期 | 成本突破 | 培训 | 突破性成本削减的综合技巧 | 第15周 | 2天 | |

辅导 | 项目改善同步实施 & 改善思路、方法和工具应用辅导 | 第18周 | 1天 | |||

第5期 | 交期突破 | 培训 | 突破性交期压缩的整合思维 | 第19周 | 2天 | |

辅导 | 项目改善同步实施 & 改善思路、方法和工具应用辅导 | 第22周 | 1天 | |||

第6期 | 整合升级 | 培训 | “提质、增效、降本、缩期”突破性综合改善 | 第23周 | 2天 | |

辅导 | 项目改善同步实施 & 改善思路、方法和工具应用辅导 | 第26周 | 1天 | |||

| ● 以上所列为标准的课程安排。具体实施时,须先对客户进行现场调研与诊断。然后根据调研的结果和客户的期望,适当调整培训辅导内容和时长,以保证培训内容能在客户端顺利落地。 | ||||||

现场调研

现场调研

现场调研&培训需求识别—相关方期望、运营指标、COPQ、流程分析(2天)

课前互动:课程体系、纪律、分组、授课说明

课前互动:课程体系、纪律、分组、授课说明

第一部分 突破性绩效改善的概念与意义

第一部分 突破性绩效改善的概念与意义

1、绩效的定义

2、绩效的评估维度

3、绩效改善的意义

4、突破性绩效改善

4.1 概念

4.2 改善思路

第二部分 突破性绩效改善的前提与保障

第二部分 突破性绩效改善的前提与保障

1、统一高层认识——绩效改善的关键因素

2、建立推进组织

3、组织架构调整

3.1 加强横向协调,打破部门壁垒

3.2 检讨“阿米巴经营”的必要性

4、制定激励政策

4.1 成功经验分享

4.2 内部培训(辅导)师机会

4.3 薪资奖金

4.4 升职机会

5、加强基础管理

第三部分 突破性绩效改善的思路与方法

第三部分 突破性绩效改善的思路与方法

1、绩效改善与问题解决

2、问题意识

3、问题解决方法论

第四部分 突破性绩效改善项目选择与管理

第四部分 突破性绩效改善项目选择与管理

1、改善项目选择(D)

2、改善项目管理

第五部分 突破性绩效改善推进方法与注意事项

第五部分 突破性绩效改善推进方法与注意事项

1、建立推进组织

2、广泛传播精益思想

3、创建连续的价值流

4、减少消除各种浪费

5、创建统一的数据搜集系统

6、使用六西格玛工具解决疑难问题

7、让一切工作流程简单化

8、及时排除阻碍改善的障碍

9、鼓励全体员工参与改善

10、系统全面地推进整体改善

11、根据所处环境的变化适时调整推进策略

第六部分 课程总结

第六部分 课程总结

1、第一期课程回顾

2、作业布置 & 老师寄语

※ 分组发表、教师点评、集体评分

※ 学习心得、感悟、收获分享

※ 答疑、优胜小组表彰

导入培训辅导

导入培训辅导

辅导客户建立改善推进组织、选择改善项目和成员(1天)

课前互动:第一期收获分享、作业点评

课前互动:第一期收获分享、作业点评

第一部分 突破性质量改善

第一部分 突破性质量改善

1、质量改善的意义

2、质量改善的本质

3、突破性质量改善

4、突破性质量改善方法论

※课堂练习

第二部分 贯彻精益思想,力图不出问题

第二部分 贯彻精益思想,力图不出问题

1、单件流/拉动生产

消灭库存,消除磕碰划伤等品质问题

2、标准化作业

减少偏差与波动, 提高产品的一致性

3、U型生产单元

快速发现、快速响应

4、内建质检、防呆防错

不让问题发生

5、总结:精益思想在质量管理和改善方面的核心价值

第三部分 完善测量系统,创建数据体系

第三部分 完善测量系统,创建数据体系

1、测量系统分析与完善

2、创建数据体系,完善质量报告

3、总结:测量系统和数据报告体系在质量管理和改善方面的核心作用

第四部分 使用简单方法,解决简单问题

第四部分 使用简单方法,解决简单问题

1、SDCA & PDCA

2、5-WHY

3、QC问题解决法

4、8D问题解决法

5、常用工具

6、总结:简单方法在质量管理和改善方面的现实意义

第五部分 借力六西格玛,确保根治顽疾

第五部分 借力六西格玛,确保根治顽疾

1、DMAIC

案例1:微波炉开门不顺投诉率从8%+到0

案例2:马达铁芯嵌合弯芯不良率从10%+到接近0

2、DFSS

3、常用工具

4、总结:六西格玛在质量管理和改善方面的终极作用

※课堂练习

第六部分 课程总结

第六部分 课程总结

1、第二期课程回顾

2、作业布置 & 老师寄语

※ 分组发表、教师点评、集体评分

※ 学习心得、感悟、收获分享

※ 答疑、优胜小组表彰

质量突破辅导

质量突破辅导

项目改善同步实施 & 改善思路、方法和工具应用辅导(1天)

课前互动:第二期收获分享、作业点评

课前互动:第二期收获分享、作业点评

第一部分 突破性效率提升

第一部分 突破性效率提升

1、效率提升的意义

2、突破性效率提升的途径

3、突破性效率提升方法论

※课堂练习

第二部分 完善产品设计,优化制造流程

第二部分 完善产品设计,优化制造流程

1、完善产品设计,提升生产效率和管理效率

顾客不能识别的差异是无效差异

2、优化流程设计,提升生产效率

案例2:某珠宝制造公司,改善前,按工序划分部门;改善后,整个生产部门分成

完整的几条生产线,生产效率提升30%

3、总结:效率提升改善的根本点

※课堂练习

第三部分 创建数据系统,紧盯生产瓶颈

第三部分 创建数据系统,紧盯生产瓶颈

1、创建数据系统,完善效率报告

2、聚焦瓶颈工位,力图实现突破

设备投入不足5万元

3、总结:效率提升改善的突破口

第四部分 改善设备管理,狠抓快速换型

第四部分 改善设备管理,狠抓快速换型

1、改善设备管理,提升综合设备效率

到2000SPM

案例2:某马达厂,设备开动率从60%到85%;不良率从10%+到1%-

2、狠抓快速切换,消除换型浪费

3、总结:效率提升改善的加速器

第五部分 消除现场浪费,确保增效成功

第五部分 消除现场浪费,确保增效成功

1、七大浪费

升20%

2、总结:效率提升改善的基本面

第六部分 课程总结

第六部分 课程总结

1、第三期课程回顾

2、作业布置 & 老师寄语

※ 分组发表、教师点评、集体评分

※ 学习心得、感悟、收获分享

※ 答疑、优胜小组表彰

效率突破辅导

效率突破辅导

项目改善同步实施 & 改善思路、方法和工具应用辅导(1天)

课前互动:第三期收获分享、作业点评

课前互动:第三期收获分享、作业点评

第一部分 突破性成本削减

第一部分 突破性成本削减

1、成本削减的意义

1.1 成本的定义

1.2 表面成本与实际成本

1.3 水下冰山与隐藏工厂

1.4 成本削减的意义

1.5 案例1:工厂“三合一”,产能不降反升

案例2:喷漆生产线不良率从20%+到5%-,年节约金额超千万元人民币

案例3:生产线从500人日产1200台冰箱到350人日产1600台冰箱,设备投入不足5万元

2、突破性成本削减的途径

2.1 突破性成本削减的概念

2.2 抓大放小,剑指隐藏工厂,实现成本突破

3、突破性成本削减方法论

3.1 简化工作流程,剑指隐藏工厂

3.2 提升工作效率,成本应声而降

3.3 改善产品质量,总能降低成本

3.4 消除现场浪费,成本不战而降

※课堂练习

第二部分 简化工作流程,剑指隐藏工厂

第二部分 简化工作流程,剑指隐藏工厂

1、纵向管理与部门壁垒

1.1 现代管理的起源与发展

1.2 职能化管理的优势与弊端

1.3 打破部门壁垒,减少流程内耗

2、通过ECRS流程改善,全面提升流程绩效

2.1 Elimination消除

2.2 Combination合并

2.3 Rearrangement重排

2.4 Simplification简化

3、总结:流程简化与完善是消灭隐形工厂的基本手段

3.1 打破部门壁垒,推行流程管理

3.2 ECRS改善流程绩效

※课堂练习

第三部分 提升工作效率,成本应声而降

第三部分 提升工作效率,成本应声而降

1、直接部门

1.1 直接部门的工作效率

1.2 通过IE改善,提升人工效率

1.3 通过TPM,提升设备效率

1.4 通过快速切换,提升产线效率

1.5 通过流程简化,提升流程效率

1.6 案例:冰箱生产线效率提升

2、间接部门

2.1 “充分发挥职能,尽力完善服务”才是对成本改善的最大贡献

2.2 只盯“一针一线、半丝半缕”是对突破性成本改善的最大侮辱

2.3 “打破壁垒、完善流程”是服务效率提升的关键所在

3、总结:提升效率是降低成本的最佳选择

3.1 效率与成本是一对孪生兄弟,效率提升直接带来成本改善

3.2 只抓显性成本是改善乏力的具体表现

第四部分 改善产品质量,总能降低成本

第四部分 改善产品质量,总能降低成本

1、质量成本的概念

1.1 质量成本的构成

1.2 外部失效成本

1.3 内部失效成本

1.4 检验成本

1.5 预防成本

2、质量改善与失效成本削减

2.2 通过QCC活动,解决日常质量问题

2.3 通过8D问题解决,减少客户投诉

3、过程能力提升与检验成本削减

3.1 通过六西格玛改善,提升过程能力

3.2 通过质量策划,预防质量问题

3.3 通过DFX,降低制造成本、装配成本、测试成本、服务成本

4、总结:改善质量可以降低成本,而不是相反

4.1 为了成本节约的“一针一线、半丝半缕”而牺牲质量是误入歧途、自寻死路

4.2 有很多行之有效的方法可以帮助企业从根本上提升品质保证能力,消灭失效成本,减少检验成本,进而削减总体质量成本

第五部分 消除现场浪费,成本不战而降

第五部分 消除现场浪费,成本不战而降

1、七大浪费与隐性成本

1.1 品质不良

1.2 库存浪费

1.3 动作浪费

1.4 搬运浪费

1.5 过量生产

1.6 等待

1.7 无附加价值的加工

1.8 案例1:喷漆过程改善

案例2:马达工厂三合一

2、总结:隐性成本才是突破性成本改善的重点所在

2.1 提高认识、转变观念是实现成本突破的关键

2.2 意识到有问题是解决问题的前提

第六部分 课程总结

第六部分 课程总结

1、第四期课程回顾

2、作业布置 & 老师寄语

※ 分组发表、教师点评、集体评分

※ 学习心得、感悟、收获分享

※ 答疑、优胜小组表彰

成本突破辅导

成本突破辅导

项目改善同步实施 & 改善思路、方法和工具应用辅导(1天)

课前互动:第四期收获分享、作业点评

课前互动:第四期收获分享、作业点评

第一部分 突破性交期压缩

第一部分 突破性交期压缩

1、交期压缩的意义

1.1 交期的定义

1.2 交期就是成本

1.3 交期就是口碑

1.4 交期就是订单

2、突破性交期压缩的途径

2.1 突破性交期压缩的概念

2.2 突破性交期压缩的理论基础——精益思想

2.3 提升过程交付能力,压缩所有订单的交期——“大家好才是真的好”

3、突破性交期压缩方法论

3.1 改善生产计划,保障先进先出

3.2 优化物流路径,完善供应系统

3.3 善用约束理论,主攻生产瓶颈

3.4 压缩中间库存,缩短交付流程

※课堂练习

第二部分 改善生产计划,保障先进先出

第二部分 改善生产计划,保障先进先出

1、生产能力计划

1.1 订单需求预测

1.2 生产策略安排

1.3 产能规划

2、排产计划

2.1 特别订单,特别对应

2.2 普通订单,先进先出

2.3 协调整合,统筹安排

2.4 案例:珠宝公司排产计划

3、总结:生产计划改善是突破性交期改善的前提和保障

3.1 产能必须与需求相适应

3.2 “先进先出”的生产秩序必须得到保障,不能随意打乱

3.3 大幅压缩特别订单

※课堂练习

第三部分 优化物流路径,完善供应系统

第三部分 优化物流路径,完善供应系统

1、完善产线设计,优化物流路径

1.1 生产流程规划

1.2 生产布局与生产线设计

1.3 物料超市与物流路径

1.4 搬运方式与仓储管理

2、贯彻精益思想,优化供应系统

2.1 紧密的合作伙伴关系,系统集成

2.2 以订单为驱动,“单件”流动

2.3 面向合作伙伴开放的管理信息系统

3、总结:用精益思想武装起来的物流、供应系统是交期改善的有力支撑

3.1 物流系统

3.2 供应系统

第四部分 善用约束理论,主攻生产瓶颈

第四部分 善用约束理论,主攻生产瓶颈

1、约束理论

2、瓶颈改善

2.1 动作分析与改善

2.2 浪费识别与改善

2.3 设备效率提升

2.4 快速切换

3、总结:识别交付瓶颈并加以改善是交期突破的关键

3.1 约束理论

3.2 瓶颈识别与改善

第五部分 压缩中间库存,缩短交付流程

第五部分 压缩中间库存,缩短交付流程

1、价值与价值流

1.1 价值

1.2 价值流

1.3 价值流图

1.4 使用价值流图识别价值,改善价值流

1.5 案例1:某珠宝厂,新产品开发周期从6个月压缩到50天

案例2:某体检机构,从进到出,仅花费不到2个小时

2、在制品库存与生产提前期

案例2:某珠宝厂,从接单到交货的平均周期从1个月压缩到1周

3、总结:消除库存浪费可以缩短产品交付周期、改善价值流

第六部分 课程总结

第六部分 课程总结

1、第五期课程回顾

2、作业布置 & 老师寄语

※ 分组发表、教师点评、集体评分

※ 学习心得、感悟、收获分享

※ 答疑、优胜小组表彰

交期突破辅导

交期突破辅导

项目改善同步实施 & 改善思路、方法和工具应用辅导(1天)

课前互动:第五期收获分享、作业点评

课前互动:第五期收获分享、作业点评

第六期演练布置、PK竞赛规则

第六期演练布置、PK竞赛规则

第一部分 正确处理质量、效率、成本、交期的关系

第一部分 正确处理质量、效率、成本、交期的关系

1、质量是企业的生命

2、效率是制胜的关键

3、成本关乎企业发展

4、交期直接影响订单

5、综合考虑、统筹兼顾是必然选择

※课堂讨论

第二部分 精益思想的全面应用

第二部分 精益思想的全面应用

1、精益思想的回顾

2、精益管理的基本内容

3、精益思想的全面应用

※课堂练习

第三部分 产品全生命周期的策划改善

第三部分 产品全生命周期的策划改善

1、产品全生命周期的概念

2、产品全生命周期的质量策划

3、产品全生命周期的成本设计

4、DFX

※课堂练习

第四部分 持续改善的配套建设

第四部分 持续改善的配套建设

1、持续改善机制

2、持续改善培训