一、项目概述

“质量是设计出来的?”,还是“质量是制造出来的?”,或者是“质量是管理出来的?”对这个问题的解答构成了本培训方案的核心。

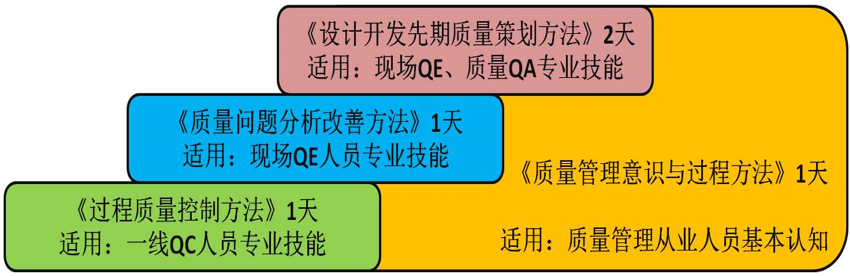

本课程以全面质量思想为中心,按质量基本意识→设计质量先期策划→过程质量一致性控制→质量缺陷分析改进为线索,循序渐进地展开对现代企业全面质量管理意识的宣贯与方法的训练。

本课程分“QC质量控制”→“QE质量工程”→“QA质量保障”三大层次对学员展开全面系统的培训,使本课程即适用于对现场质检、品质工程、体系管理等各岗位人员作为在岗能力培训,也可适用于各级质量管理人员用作岗位调迁培训;

本课程是以实战训练为主的培训式咨询课程,以课堂实操作为学员习得技能的关键手段,以结果输出作为衡量学员能力的唯一标准;

参训学员需在课程学习前设定学习改善任务目标,同时课程设置了严格的结业评估标准,通过培训考评提升学员能力并甄别学员水平。

| 课程 | 《质量管理意识与过程方法》 | 《过程质量控制方法》 | 《质量问题分析改善方法》 | 《设计开发先期质量策划方法》 |

| 优秀水平 | 独立完成关键质量管理过程识别; 独立完成质量意识总结与宣讲 | 独立完成过程质量控制方案策划; 正确表述2~3个典型质量问题 | 成功主导至少1个QC改善活动 | 独立完成一个产品或一条产线质量风险分析,并形成质量改善计划 |

| 合格水平 | 完整的质量管理认识总结;能通过质量意识测评 | 能完成某工序质量控制方案策划; 正确完成至少1个质量问题数据分层 | 独立完成1个典型质量问题QRQC改善; | 至少完成一次QFD质量功能展开计划或完成一个工序或部件FMEA分析与改善计划 |

二、课程大纲

《质量管理意识与过程方法》(1天)

第一讲:认识质量意识变迁

案例:某企业的超越顾客期望服务

课堂实战:企业质量管理现状自评

第二讲:全面质量管理体系建设

案例:从饭店投资见过程管理原理

课堂实战:工业企业质量管理的过程策划

第三讲:全面质量管理意识提升

课堂实战:产品设计开发过程质量管理不符合项风险与应对

课堂实战:供应商准入过程质量管理不符合项风险与应对

课堂实战:过程控制质量管理不符合项风险与应对

课堂实战:不合格品控制质量管理不符合项风险与应对

课堂实现:现场施工服务质量管理不符合项风险与应对

《过程质量控制方法》(1天)

第一讲:快速反应现场质量控制流程

一、快速反应现场质量控制的流程范围

二、九宫格式快速反应现场质量控制流程

措施一:甄别隔离→措施二:遏制恶化→措施三:挽回影响

对象一:现场问题→对象二:过去问题→对象三:未来问题

案例:某企业漏油质量问题QRQC处置全过程

课堂实战:学员根据典型质量问题梳理快速反应实施流程,老师指导完善

第二讲:快速反应的前提:现场质量第一反应计划

一、质量缺陷分类方法

二、质量缺陷判定标准

研讨:学员企业产品质量特性的量值、量具、感官判定标准

三、质量缺陷判定方法

研讨:学员企业产品质量判定抽样频次、抽样方法与样本容量

四、质量缺陷判定的三大责任岗

第一责任:自检岗→关键责任:→互检岗→重要责任:专检岗

研讨:学员企业典型质量缺陷检测责任岗分解

五、质量缺陷追溯的三种行动方法

六、质量缺陷临时防范措施

第一措施:问题上报→第二措施:更换标准→第三措施:加严检测

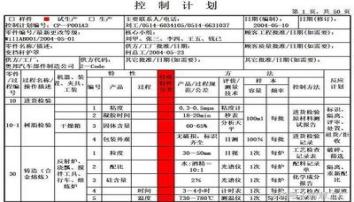

七、现场质量第一反应计划的输入

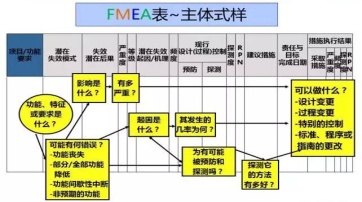

第一风险:严重度→第二风险:频度→第三风险:探测度

课堂实战:学员根据典型质量问题设计《现场质量第一反应计划》,老师指导完善

第三讲:快速反应的基础:问题原因快速定向

一、质量问题三种表现形式

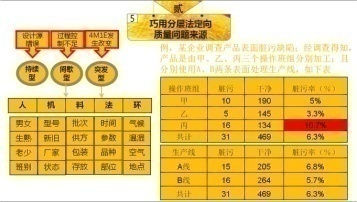

二、质量问题快速定向方法一:分层法

案例:某企业产品脏污问题分层

研讨:学员企业典型质量缺陷快速定向分析

三、质量问题快速定向方法二:变差分析法

案例:用打靶体会资源性与管理性问题差异

四、质量问题快速定向方法三:PM分析法

案例:某企业设备故障PM分析

五、质量问题快速定向方法四:丰田5why法

案例:某企业设备停机5Why定位

六、问题原因快速定向总结

案例:一次失火案分析问题原因快速定向

课堂实战:学员根据快速定向方法重新描述问题,并分析原因可能方向;与老师交流澄清思路

第四讲:快速反应的重点:质量问题一次性补救措施

一、质量缺陷的影响范围

二、对现在缺陷的处置措施

让步接收→分选使用→返工修复→改制它用→授权报废

三、对过去缺陷的处置措施

申请让步→申请降级→现场分选→隔离更换

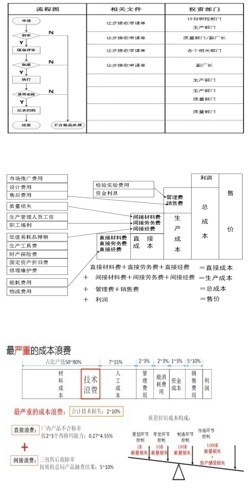

四、不良质量成本的统计要求

五、第一反应计划的调整顺序

课堂实战:学员根据典型质量问题提出一次性全面补救措施,交老师审核修正

《质量问题分析改善方法》(1天)

第一讲:锁定方向找原因~如何选用正确的方法查找原因?

一、因果关系演绎的原因查找方法

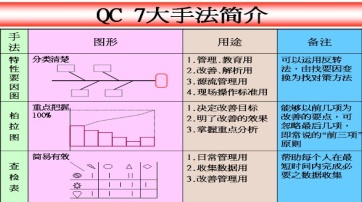

二、因果关系演绎常用工具:QC关联图

三、独立穷尽归纳的原因查找方法

四、因果关系演绎常用工具:QC因果图、系统图与思维导图

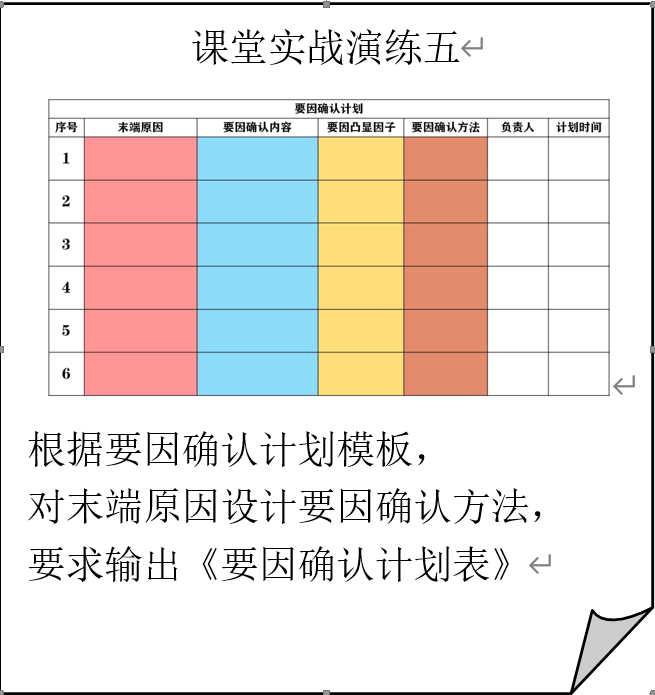

第二讲:从主观到客观定真因~如何选用正确的工具确认原因?

一、要因筛选方法:KANO模型创新运用

二、单一原因结果间关联性判定:QC散布图

三、多项独立原因结果间关联性判定:DOE正交试验法

案例:从制作牛排看三因子二水平无交互正交表分析

第三讲:按风险顺序找措施~如何正确设计高质量的改善措施?

一、问题风险分析的完善

第一方向:降低问题严重性~第二方向:追求零缺陷~第三方向:高效低成本探测

二、问题严重性改善方向:运用TRIZ理论技术创新

案例:39项工程参数的矛盾矩阵

案例:40项发明原理介绍

三、问题发生率改善方向:放错与防呆法运用

案例:防错的10个基本原理与具体运用

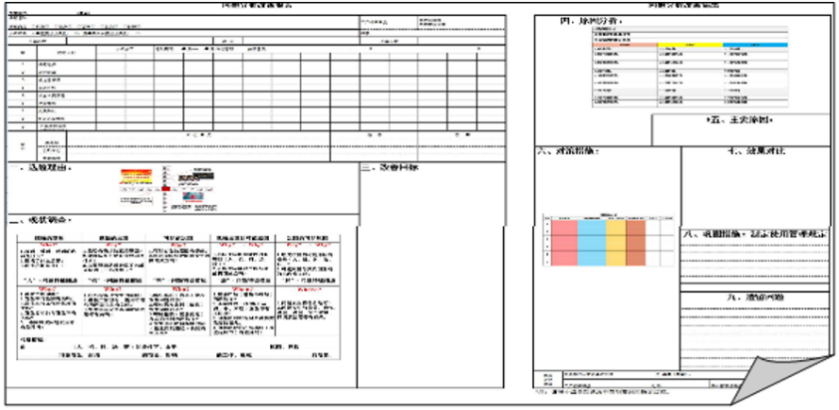

课堂实战演练六:完成《质量问题改善简报》输出

《设计开发先期质量策划方法》(2天)

第一讲:设计开发需求分析与产品设计质量改善

课堂实战:

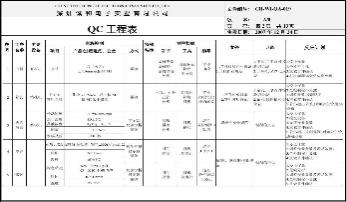

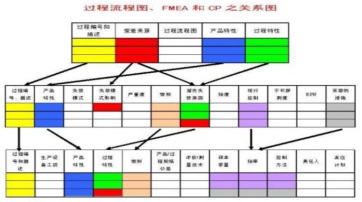

第二讲:工艺设计质量改善与现场质量控制策划

课堂实战:

第三讲:先质量策划评估与项目转移

课堂实战: