课程背景:

问题的分析与解决,是一种非常重要的能力,面对21世纪的挑战,它已经成为适应变革与学会生存的必备能力。在许多世界500强企业中,系统的思维与决策方法被认为是经理人必备的核心能力之一。

很多时候,人们并不是被问题本身所困扰,而是被看待问题的角度所制约,被解决问题的思维所限制。大多数人缺乏系统、规范的途径,来迅速有效地解决问题。

本课程通过分析问题的意识、思维,分析问题的实用性方法、工具、模型、最终形成分析与解决问题的可视化结果,改变原有的直觉思维与冲动型解决问题的习惯,全面提升企业管理人员分析与解决问题的能力,从而不断改善管理效能,从而提高企业绩效。

问题分析与解决的创新能力。既是商务人士必备的核心技能,也越来越成为企业经营、创新转型、跨界商业模式不可或缺的核心竞争力。如何捕获商业先机,在市场环境的强烈风暴下逆袭为行业巨头?如何规避经营风险,激活组织内部解决实际问题的创新能力,赋活人才高效生产力创新人才和创新组织的孵化,将会引领您和企业冲破如上境,转而在日益激烈的竞争环境中脱颖而出!

本课程始于《麦肯锡问题与解决技巧》,融入了克里斯坦森的哲科思维和斯坦福大学Design Thinking(设计思维)的创新理念,设计了“问题原型-本质界定-脑力激荡-创意方案-行为测试,五步解决问题的流程。透过本质探究的追根溯源找到经营管理的核心问题,通过“脑力激荡催生学员多维度分析和解决问题的视角,沉浸于Design Thinking (设计思维)的探索乐趣乃创意方案中,更能“多面镜”跳出课程和案例研讨本身、创新复盘思考的脉胳及结构。通过突破思维惯性、系统分析思维脉胳、多维度分析问题、可视化创新复盘等,把问题分析与解决的创新能力融会贯通地应用在产品研发、商业模式创新、项目创意管理、营销管理及活动策划等工作场景,让思维更变通、工作更高效、创新更便捷!

课程收益:

q 提升创新思维能力——打破定式、发散渠道、开发创新、转化分享

q 掌握创新思维工具——概念提取、定义焦点、随机输入、激发运动

q 运用创新思考流程——选择焦点、产生主意、收获处理、结果评估

q 使用创新思维策略——解决问题,寻求创意,创造新品、提升效率

课程特色:

课程时间:1天,6小时/天

课程方式:讲师讲授+案例分析+视频互动+角色扮演+情景模拟+实操演练

课程对象:需要解决真实业务、流程问题或管理问题的各级管理者和骨干员工。

课程大纲

引子

案例:防错法的精髓-1

案例:防错法的精髓-2

第一讲、问题意识

一、何谓“问题”

目标与实际的差距

案例:问题的冰山理论

讨论:“问题”从哪里来?如何发掘问题?

发掘问题的六个着眼点:

从“不”字的角度,对身边带“不”字的现象思考

5.针对“正在发生”的问题的发掘方法:

从“4M1E”的角度,消除各种“勉强”“浪费”“不均”现象,提前识别“问题”

效率 质量 成本 安全 士气 效益

1.缺乏危机感

2.没有目标感

3.缺乏责任感

讨论:在期望值高的人眼里,这个世界充满了问题

“问题意识”养成的方法:

1.安于现状主义

2.一切都办不到主义

3.但求平安主义

4.凡事悲观主义

5.意志消沉的惜力主义

6.大家都是好朋友主义

7.天下太平公司安全主义

8.坐井观天漠不关心主义

9.少贪事免惹麻烦主义

10.坏事总是别人的责他主义

10. 发现“问题”的方法:

首要的:目标—实际=差距

11. “问题”与“问题点”:

区别:问题≠问题点

演练:

第二讲:问题分析与解决

一、问题分析与解决的方法与步骤:

选择课题

何谓课题?

课题=期望与现状的差距

课题四要素:

演练:请各小组根据本工厂的质量、成本、效率三方面,在2021年度的期望值、实际值及差异,做出列表,以识别“课题”;

工具表单:《课题登记表》

选择课题四项原则:

1. 课题要小

2. 过程要求实、务实、扎实

3. 内容要灵活多样

4. 形式要求新、创新

改善小组活动分类:

现场型

服务型

攻关型

管理型

创新型

现状调查

现状调查的原则:

围绕【课题】做调查

故事:南辕北辙

现状调查的工具表单:

现状调查的目的:

现状调查要关注四点:

1.用数据说话;

2.深入分层,找到关键问题;

3.为目标值的确定提供依据;4.工具运用恰当。

演练:请各小组根据生产流程的【关键工序】统计各项质量异常的数据

演练:请各小组根据生产流程的【关键工序】统计各项质量异常的数据,再计算各项数据影响的百分率

柏拉图(二八原则):

演练:请各小组根据生产流程的【关键工序】统计各项质量异常的数据,再计算各项数据影响的百分率、同时运用【柏拉图】分析重点(要有分结结论)

演练:请各小组根据自己的《质量课题》做《现状调研》

3.设定目标

设定目标的原则:

1.围绕【课题】定目标

2.实事求是

故事:吹牛

制定目标的SMART原则:

讨论:以下哪些目标符合 SMART原则吗?为什么?

演练:请各小组根据自己的【课题】,制定【目标】

4.分析要因

分析原因的三个基本方法:

1.头脑风暴法

2.特性要因法

3. 排除法

1.头脑风暴法定义:脑力激荡法、智力激励法、BS法、自由思考法,是由美国创造学家A•F•奥斯本于1939年首次提出、1953年正式发表的一种激发性思维的方法,目的是通过找到新的和异想天开的解决问题的方法来解决问题。

头脑风暴法演练:请用四条直线把点串起来,但是笔不可离开纸张

头脑风暴法演练:请用三条直线把点串起来,但是笔不可离开纸张

头脑风暴法基本原理:

1.只专心提出构想而不加以评价;

2. 不局限思考的空间,鼓励天马行空,想出越多主意越好。

头脑风暴法四大原则之一:自由奔放去思考

故事:孩子与妈妈讨论做饭的事情

头脑风暴法四大原则之二:会后评判

头脑风暴法四大原则之三:以量求质

头脑风暴法四大原则之四:“搭便车”,构思(思路)无专利

头脑风暴法演练:砖头的作用

工具:特性要因图(人、机、料、法、环)

工具:特性要因图(追女)

特性要因图绘制7步骤:

问题点

主骨;

大骨要因;

子骨要因;

孙骨要因;

找出关键要因;

名称、日期及签名

练习:鱼骨图分析法的步骤

①决定“目标”

②特性和主骨

③大骨的要因

④子骨的“要因分析”

⑤子骨的孙骨、曾孙骨的“要因分析

”⑥找出关键的要因(排除法、二八法则)

⑦记入关联事项

练习:请各小组针对“目标”,运用“特性要因图”的步骤进行分析。

5.确定根因

根因分析的原则:

1.锁定要因

2.每个要因均要做“根因分析”

确定根因的方法(工具):

三现(现场、现实、现物)

2.观察(作业过程、重点)

3.查记录(工艺标准、质量标准、作业标准、管理制度、数据记录)

4.五五法(5Why)

表单工具:

演练:《要因调查计划表》

“五五法”案例:

案例1:迟到

案例2:杰弗逊纪念馆

案例3:刹车导管长度不良

错误使用“五五法”的案例4:摔了一跤

表单工具:《五五法分析记录表》

演练:针对“主要原因”,运用《五五法分析记录表》发掘根本原因。

制定对策的原则:

1. 锁定根因

2. 针对每个“要因”运用“五五法”分析出来的“根因”均要有【对策】

制定对策的工具:

1.WBS

2.干枝叶

3.6W2H

4.甘特图

演练:针对“根因”制定行动计划(对策)

实施对策

实施对策六步法:

1.对策制定

2.对策评审

3.对策培训

4.对策执行

5.对策稽核

6.对策改进

演练:针对“6W2H法”,运用“干枝叶法”+“WBS法”,制作实施对策

效果检查的原则:

1.针对《对策》做检查

2.针对目标指标做检查

3.以数据为核心

效果检查的工具:

1.《查检表》

2.《统计表》

3.《排列图》

统计学基础(数据类型):

1.计数型

2.计量型

如何设计检查表:

演练:针对“目标”设计查检表:

1.一个“记数型”统计表

2.一个“记量型”统计表

3.做成“排列图”

巩固措施

巩固措施的原则:

1. 针对“目标”验证措施

2. 针对“有效”的成果做固化、标准化

3. 针对“无效”的成果反回第一步骤

巩固措施的方法(工具表单):

控制图

达到效果怎么办?

固化并标准化

标准化的方法:

1.先细化

2.再量化

3.标准化

4.文件化

5.档案化

总结回顾及下一步计划

第三讲、发表与评价

1.奖励规则(人性是趋利的)

2.评审组织(哪些人参与,如何分工)

3.评审规则(评审表)

2.精益改善项目评审

1.改善活动的评委组织

2.评审的原则

3.评审的要点

4.改善发表的《评分表》

5.评分后的处理

6.即时兑现

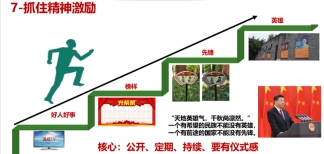

7.抓住精神激励

故事:坚持才能产生伟大