课程背景:

在竞争激烈、经济下行、市场低迷的今天,原材料、人员、基本设施等成本呈现上升趋势,而产品的最终售价总体又呈现下降趋势,利润空间变得越来越少。如何能持续以低成本、高品质保持竞争优势获得永续经营,已成为许多企业经营者需要深入思考的问题。

本课程将从企业运作过程中最常见的浪费着手,对企业的管理、开发、采购、库存、品质、生产运作进行剖析和改善,同时结合成本的策划与控制来完善生产成本控制体系,帮助学员学会先进的浪费分析方法与工具,使之不仅会“算”,还要会“干”,从而采取正确的决策,在降低成本的同时确保质量,使企业在残酷的竞争中脱颖而出。

精益生产是通过系统结构、人员组织、生产方式和市场供求等方面的变革,使生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简剔除,最终达到包括市场供销在内的生产的各方面最好的结果,即低成本高品质。与传统的大生产方式不同,其特色是“多品种”、“小批量”、“准时化”

课程收益:

● 理解精益生产方式的核心体系

● 掌握精益生产方式的原理原则

● 学会识别推进精益的七大障碍

● 理解企业利润是依赖生产制造

● 了解丰田公司高利润秘密武器

● 学会系统发现解决问题的思维

● 学会识别浪费及现场改善步骤

课程时间:2天,6小时/天

课程对象:全体想系统学习、掌握精益管理理念和方法的班组长、管理者和领导者

课程方式:理论讲授+小组分享+视频欣赏+案例研讨

课程风格:

■ 源于实战:课程内容来源企业实践经验,课程注重实战、实用、实效

■ 幽默风趣:课程氛围非常好,擅长用互动、故事、案例点燃培训现场

■ 逻辑性强:系统架构强,课程的逻辑性能够紧紧抓住每个听众的思维

■ 价值度高:课程内容经过市场实战打磨,讲解的工具均能够有效运用

■ 体验性好:课程概念环节,运用情景体验模式,摆脱枯燥无味的讲授

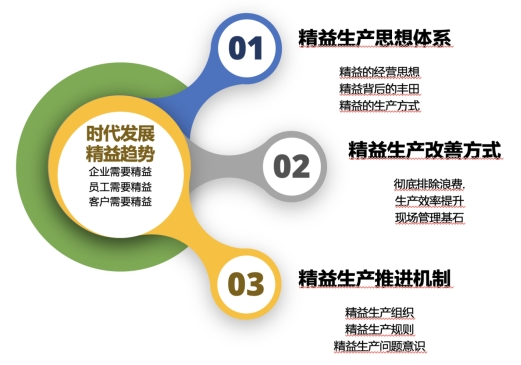

课程模型:

课程大纲

引言:企业如何会越做越大?以及产生的后果?

第一讲:时代发展引发精益

一、企业的趋势需要精益

1. “七年之痒”的思考:企业发展需要精益

1)1973年欧美股市崩盘

2)1980年美国经济衰退

3)1987年欧美股市崩盘

4)1994年债市危机

5)2001年美国科技泡沫

6)2008年次级债危机

7)2015年过剩经济危机

8)2022年……

2. “严重过剩”的思考:产品制造需要精益

1)物资稀缺时代

2)供不应求时代

3)供求平衡时代

4)供过于求时代

5)严重过剩时代

3. “工业革命”的思考:设备管理需要精益

4. “万众创新”的思考:人才培育需要精益

案例分析:金立手机的成长衰落

二、客户员工需要高产出

1. 客户对产品要求个性化

2. 客户对交期要求效率化

3. 客户对质量要求高端化

4. 客户对价格要求实惠化

5. 员工收入需求愈来愈高

三、产品需要精益标准化

1. 产品从功能性转化为智能型

2. 企业管理与技术标准化的建立

第一步:经验行为

第二步:表准管理

第三步:标准贯彻

第四步:持续改善

第二讲:精益生产思想体系

一、精益的经营思想

1. 企业的首要任务——持续盈利

2. 持续盈利的四种途径

1)提高产品价格

2)增加销售额

3)控制财税支出

4)降低过程成本

案例分析:持续盈利的四种途径

3. 降本增效的三大原则

1)缩短过程周期时间

2)局部工序服从整体

3)持续精进改善思想

二、精益背后的丰田史

1. 精益两大支柱的渊源

1)自働化

丰田创始人丰田佐吉:全球第一台自动纺织机诞生

2)准时化

二次世界大战爆发带来的过剩危机

大野耐一临危受命汽车厂长,实现利润持续增长,超过同行四家企业之和

2. 精益生产发展的全球热潮

3. 精益生产的体系之屋构建

三、精益的生产方式

1. 传统大批量的生产方式已经成为历史

2. 多品种小批量定制化的生产方式已经是趋势

3. 精益价值流原则:让一切流动起来

1)认识价值流图

2)识别增值和不增值活动

案例运用:现场绘制价值流图

第三讲:精益生产改善方式

一、彻底排除浪费

1. 等待的浪费与改善

案例分析:烧水冲茶

案例分析:员工监管机器作业

2. 过分加工浪费与改善

案例分析:冰箱喷涂和衣柜刷油漆

3. 动作的浪费与改善

案例分析:李小龙与李连杰的PK

4. 不良的浪费与改善

案例分析:收到一个不符的快递

5. 搬运的浪费与改善

案例分析:奥马冰箱招人难的解决方案

6. 库存的浪费与改善

案例分析:一家生意非常红火的餐饮店为什么没利润

7. 过剩的浪费与改善

案例分析:员工计件制超产奖,公司却没利润

二、生产效率提升改善

1. 生产线平衡率

1)生产线平衡率的目的——找出瓶颈作业

案例运用:生产线瓶颈改善对策

工具分享:生产线平衡率的的计算公式

2)生产线平衡率提升的法则:重组、合并、取消、调整

2. 作业标准三票

1)改善重复循环的作业

工具分享:标准作业组合票

2)改善工序之间的平衡

工具分享:工序能力标准作业

3)改善现场布局物流

工具分享:标准作业可视票

3. SMED快速换模

第一步:区分线内和线外时间

第二步:把线内转化为线外

第三步:缩短线内时间

第四步:缩短线外时间

工具分享:视频录像和换模记录单

三、现场管理是基石

1. 一目了然的十大可视化管理

1)颜色线条可视化

2)空间地名可视化

3)地面通道可视化

4)物品材料可视化

5)移动工具可视化

6)设备电气可视化

7)工具器具可视化

8)安全警示可视化

9)外围环境可视化

10)工作进度可视化

2. 持续精进的5S管理

1)彻底的整理活动

2)高效的整顿行动

3)反复的清扫计划

4)标准的目视管理

5)重复的宣贯培训

第四讲:精益生产推进机制

一、精益生产组织建立的三大原则

1. 做正确的事

2. 用正确的人

3. 建正确关系

二、精益生产的推进

1. 精益推进三化原理

1)新鲜化

2)僵滞化

3)习惯化

2. 精益推进工作步骤

点——线——面

3.精益推进工作制度——衡量评估标准

4.精益推进项目检查

三、精益生产问题解决

1. 正确认知问题的定义:理想与现实的差距

2. 正确解决问题的科学思维

案例分析:老奶奶让母鸡一天生两个蛋

案例分析:泰勒一年给公司节约8万美元

1)找出问题真因

工具运用:5WHY分析法

2)层层分解问题

工具运用:海因里希法则

3)发动全员智慧

工具运用:“鱼塘会议”