课程讲师:刘寿红

课程时间:两天

课程背景:

1 新常态下,叠加疫情影响,经济下行压力加大,企业获利空间压缩,发展受到影响。

2 产品同质化不断加大,市场竞争日趋激烈。

3 从精细管理的视角看,企业的浪费现象比比皆是,但习以为常的员工却熟视无睹。

4 企业已普遍认识到推行精细管理的重要性,但苦于没有好的方法、措施、技巧。

课程收益:

1 统一认识,凝心聚力,营造企业开展精细化管理的“势”。

2 帮助管理层和员工尽快摆脱粗放思维束缚,形成精细的意识和习惯。

3 学会在企业开展精细化管理的方法、技巧、工具、实施的套路。

4 理解、掌握“持续改善”这一非常重要的精细思想,为持续改善机制的形成打下基础。

课程内容:

第一部分:企业为什么要做精细化管理

1 管理措施单一且较不规范

2 成本控制缺乏动力和手段

3 绩效考核落实不到位

4 员工精细化工作水平不高

5 标准化作业不能真正实现

6 制度执行存在严重衰减现象

7 安全管理问题时不时出现

二 如何调动员工参与精细管理的积极性

1 具体手段:

(1 )自尊自信

(2) 激发兴趣

(3) 帮助员工快速成长

(4 )人性化的关怀与沟通

(5)绩效考核导向

2 评价员工精细化管理参与度的两个指标:

(1)企业微创新和大创新数量

(2)员工企业改善改进活动参与率

3 精细化理念对员工产生作用的过程

第二部分:什么是企业精细化管理

定义:企业通过管理规则的系统化和细化,使组织管理各单元精确、协同和高效运行,最终实现浪费最小,效益最高的生产目标。

一 企业工作质量、管理效率的立体控制:

程序控制点(岗位)

流程控制线(部门)

制度(含文件)控制面(组织)

管理规则体系的三级跳:有、对、好

二 企业精细化管理的两个主要方式

1、程序化

2、信息化

案例:某企业的作业指导书

某企业标准作业管理信息系统

三 日常管理的三个指挥方式:文件指挥、会议指挥、口头指挥

会议管理精细化:

1会前资料准备及酝酿

2会中按流程进行

3会议结束形成结论

4会后规范跟踪及督导落实

四 精细化管理的三大原则:

系统解决:管理提升依靠系统建立和改善

持续改善:建立管理的自我改进机制

造物造人:员工素养提升是精细化管理开展成败的关键所在

第三单元 企业如何开展精细化管理

精细化管理推进的两个手段

理念先行

模块推进

1 理念永远是行动的先导

2 光是管理人员有精细化意识远远不够

3 树立员工精细理念的具体方式

(1)会议:早晚会,座谈会,宣贯会

(2)活动:观摩、竞赛、演讲

(3)宣传:看板、报刊、手册

(4)网络:网站、短信、微信等手机平台

第三

第三部分 精细化管理的五个方法

一 目标化:工作目标分解到每一个人,细化到每一件事

A 制定科学

内部条件决定可能,外部条件决定可行

B 分解量化

横向到底,纵向到边

目标分解的SMART法则

C 日清日高

早会提出,晚会总结

二 流程化

1 面向客户的流程化管理

2 对消费者有价值的才应该坚持

3 流程管理内容

(1) 流程梳理

(2) 流程优化

(3) 流程再造

流程优化:

能够在企业各层级立即上手开展的流程管理改善

(1)流程优化步骤:

描述流程

评估流程

优化流程

(2)流程优化的工具:

流程问题思考工具:5W3H分析法

流程优化工具:ECRS技巧

(3) 流程优化案例

某企业设备维修流程

训练之一:写出一个流程优化的案例,并现场研讨。

目的:消除部门与部门、岗位与岗位衔接的无序与浪费。

三 程序化

(1)岗位工作内容

(2)工作内容分解

(3)完成工作内容的步骤和标准

(4)岗位工作程序的灵活运用

(5)确保精细化生产横向到底,纵向到边的手段

(6)相应企业的案例

案例:某企业巡检程序优劣点评析

四 制度化

制度执行难的原因

(1)、规章制度直是打印出来的一张纸

(2)、规章制度制定的过多,对规章制度没有进行评估

(3)、缺乏对制度的行之有效的学习

(4)、破窗效应

(5)、制度结构本身很粗放

精细制度制定要求

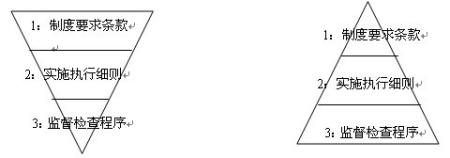

(1)规章制度的三个组成部分

(2)原则条款

(3)实施细则

(4)监督执行细则

(5)三者的比例关系:1:2:3

(6)相应的企业制度案例

(7)企业的绩效考核思考

A:岗责规范

B:奖惩制度精细

C:奖惩(考核)落实到位

D:长期坚持,形成文化

训练之二:写出一个制度执行难的解决方案。

1 在实际工作中某一项制度(或某一条制度,比如员工必须按规程操作)不能很好执行。

2 分析背后的原因。

3 参照授课内容,提出有针对性的解决方案。

目的:解决“执行难”这一困扰企业的老大难问题。

五 持续改善

1从精细生产管理的角度,我们企业还有很多问题:

(1) 浪费问题

(2) 质量问题

(3) 安全问题

(4) 设备管理问题

(5) 5s基础管理问题

… … …

2 改善的三性:全员性、渐进性、持续性

3 精细化管理改善所指的“问题”。

4 精细化管理经常使用的“五步改善工具”。

5 精益生产所指的七大浪费

(1)制造过多(早)浪费

(2) 库存过多的浪费

(3) 不良品浪费

(4)加工过剩浪费

(5)搬运的浪费

(6)等待的浪费

(7)动作的浪费

6 对照思考发现企业的浪费,探寻解决的途径