培训收益:

课程介绍

本课程将基于多年的实践、长期的研发咨询积累,总结出一套理论与实践相结合的可操作的方法,配以大量实际案例,以指导研发/试产/制造部门主管如何高效的实现产品从样品走向量产。解决产品从样品到量产过程中如下重要问题:

课程大纲

第一部分:案例研讨

第二部分:从样品到量产概述

1.企业在追求什么:技术?样品?产品?商品

2.研发与制造的矛盾

2.1制造系统如何面对研发的三无产品?

2.2研发如何面对制造系统越来越高的门槛?

3.研发与制造矛盾的激化:中试的产生成为必然

4.中试的定位与发展:

4.1研发(RD)、中试(D&P)、生产(P)的关系

4.2中试的使命是什么?

4.3中试如何定位?

4.4中试的发展问题:

5.中试的业务范围

5.1中试业务:新产品导入(NPI)

5.2承上:如何面向产品的研发?

5.3启下:如何面向产品的制造?

5.4桥梁:中试作为连接研发与制造的桥梁,独木桥还是阳关道?

6.实战演练与问题讨论

6.1根据企业的实际情况,是否需要建立并发展中试的职能?

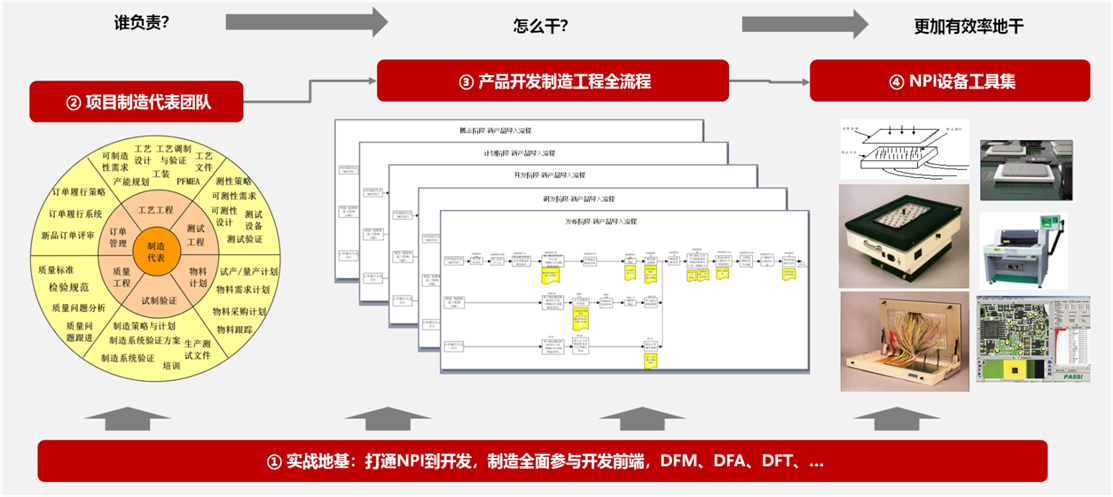

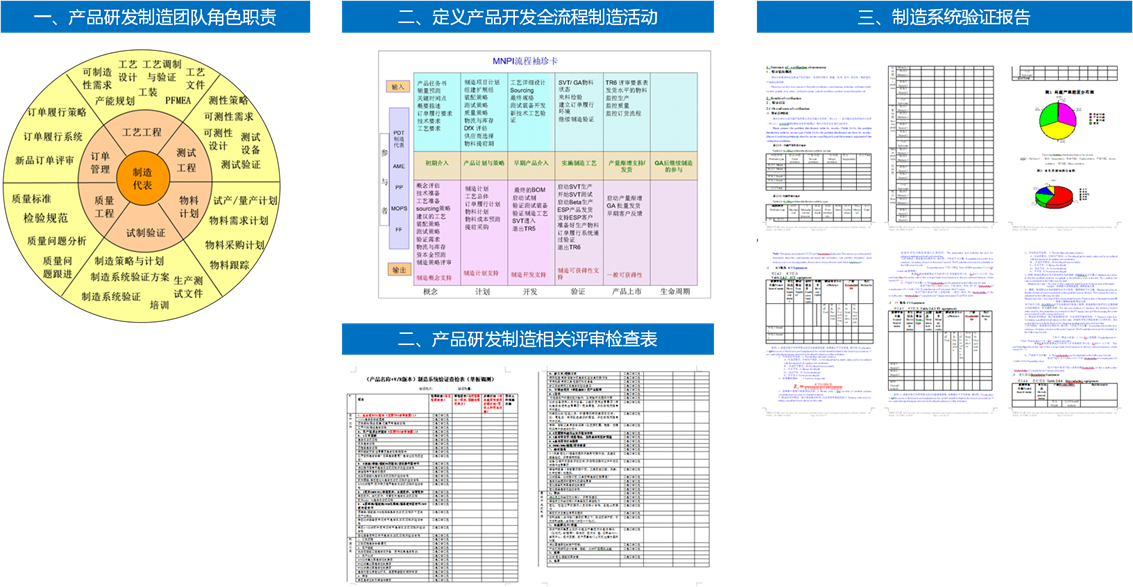

第三部分:新产品导入团队

1.1工艺工程

1.2设备工程

1.3测试工程

1.4工业工程

1.5产品验证

1.6试生产(计划、生产、质量)

2.新产品导入团队的职责

3.新产品导入团队与产品开发团队的关系

3.1开发模式的演变:串行变并行

3.2并行工程在产品开发中如何体现?

3.3新产品导入团队如何提前介入研发?

3.4新产品导入团队的管理

4.演练与问题讨论,根据企业的实际情况,研讨建立新产品导入团队的时机

第四部分:面向制造系统的产品设计(DFM)

1.如何在产品设计与开发过程中进行可制造性设计

1.1从制造的角度来看产品设计

1.2工艺人员介入产品开发过程的切入点

1.3工艺管理的三个阶段

1.4工艺设计

1.5工艺调制与验证

1.6工艺管制

2.实战演练与问题讨论,分析学员企业的工艺管理工作做到什么程度?存在哪些差距?

3.工艺管理平台建设

3.1谁负责工艺平台的建设?

3.2工艺委员会的产生:责任与运作模式

3.3如何进行工艺规划?

3.4基础工艺研究与应用

3.5支撑工艺管理平台的四大规范:

3.6工艺管理部门如何推动DFM业务的开展?

3.7工艺体系的组织构成、发展与演变

3.8工艺人员的培养与技能提升

4.实战演练与问题讨论,分析学员企业的工艺平台建设工作做到什么程度?存在哪些差距?如何改进

第五部分:面向生产测试的产品设计(DFT)

1.基于产品生命周期全流程的测试策略

1.1研发测试(Alpha)

1.2试验局测试(Beta)

1.3生产测试

2.研发测试(Alpha)与BETA测试

2.1测试人员介入产品开发过程的时机

2.2可测试性需求需要考虑的内容

2.3单元测试、模块测试、系统集成测试、专业化测试、BETA测试的重点分析

2.4产品开发过程中测试业务流程分析

2.5企业在不同的发展阶段如何开展测试的相关工作

3.面向生产测试业务的产品设计与开发

3.1生产测试业务流程分析

3.2典型的部品测试、整机测试方法介绍

3.3开发专门的生产测试工装的条件分析

3.4生产测试工装的开发管理

3.5在产品开发过程中如何实施面向生产测试的产品设计

3.6如何推动可测试性设计(DFT)业务的开展

3.7如何进行测试平台的建设?

4.实战演练与问题讨论

第六部分:产品试制验证管理

1.影响产品试制周期的因素分析

2.研发人员对试制准备提供的支持

3.试制团队的构成、职责与定位(设置试制部门的时机与优缺点分析)

4.试制人员介入产品开发过程的时机

5.面向制造系统的验证

5.1研发人员如何在试制过程中进行产品设计的优化

5.2制造系统的验证策略与计划

5.3制造系统的验证方案

5.4如何实施制造系统的验证

5.5批次验证报告,验证多少批才合适?

5.6如何推动验证问题的解决?

6.转产评审

6.1研发人员如何支持新产品的转产工作

6.2转产评审的评审组织如何构成

7.产品转产后的管理

7.1新产品的试制效果评价

7.2新产品的质量目标达成情况

7.3工程变更管理

7.4缺陷与问题管理

7.5质量审计

8.实战演练与问题讨论,分析学员企业的产品试制验证过程,分析差距,提出改进建议

课程实战演练输出

授课老师

曹老师