培训对象:

培训时长:2天,12学时。

课程背景:

研究表明,大部分的产品缺陷都是由于人为错误引起的,美国工程师Rook通过对23000 个有缺陷的部件进行统计后得出约80%的缺陷都是由人为错误引起的。为了对人为错误进行控制,1961年丰田公司的ShigeoShingo(新江滋生)博士提山Poka Yoke(fool proofing)方法,即防呆、防傻的意思。他认为,100%的检验只是能够剔除废品,但不能提高产品合格率,而防错法的目的就是要提高产品的合格率而不是为了剔除废品。

防错法对于防止产品缺陷,提高产品的合格率是有着极大作用的。目前,国外很多公司如摩托罗拉、通用、霍尼威尔等,都在积极运用防错法。在Shigeo Shingo 博士的帮助下,丰田汽车公司建立了自己的防错体系,在生产车间,平均每台设备上有12 道防错装置。POKA-YOKE 防错技术经过几十年的发展已经形成了完整的系统,在实践中获得充分运用并取得了显著的效果。

防错法的突出优点就是成本低、见效快、方法简单。应用这种方法,可以——

1.提高效率:减少作业停滞,缩短作业周期;量化指标(P:效率D:交期)

2.改善管理:减轻作业强度,改善协作关系;量化指标(S:安全M:士气)

3.节约成本:低减品质不良,提升盈利空间。量化指标(Q:品质C:成本)

随着用工成本的急剧增加,工业自动化成为许多企业的盲目追求。国内制造企业普遍自动化程度不高,设备精度和可靠性较差,操作人员的素质较低,防错法的优点正好可以弥补这些不足,本课程希冀能彻底改变传统自动化设备,盲目追求高速度、大产量及泛用化的高成本的设计观念;而能朝适速化、小型化、专用化的低成本、可以自制的领域发展实现。

培训目标:

培训对象:

培训时长:2天,12学时。

内容大纲:

什么是防错?防错的起源与发展

为什么要防错?防错的收益

错误、人为错误的分析与再发防止对策

缺陷、故障、不良的分析与防错的对策

异常的管理与自働化的对策

分享与发现:日常生活中的防错实例

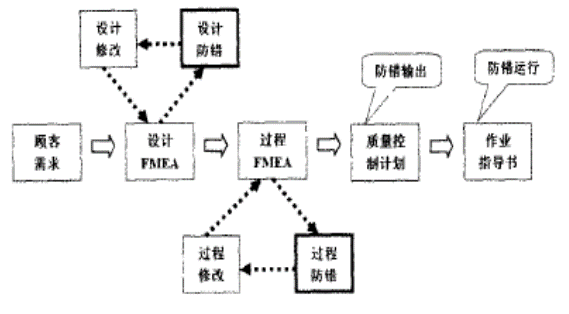

防错的管理流程

防错的2个途径(产品与过程设计、制造过程与生产系统)

防错的3类检测方法

防错的4种模式

防错的5大原则与方法

防错的10大原理:断根原理、保险原理、自动原理、相符原理、顺序原理、隔离原理、复制原理、层别原理、警告原理、缓和原理

防错的人机工程学

防错的红牌条件

防错的3个等级

防错的7步法实施与推广

课堂演练:生产现场的防错红牌作战

案例分享:产品设计防错实例分析

过程设计防错的基本原则与原理

零部件仅具有唯一的装配位置

零部件的防错设计特征越明显越好

夸大零部件的不相似处

夸大零部件的不对称性

设计明显防错标识

最后的选择:通过制程来防错

最完美的防错是不必防错

课堂演练:FMEA分析与防错对策

拓展:可靠性设计技术

防错的技术思维:特性识别与流程识别(零部件特性法、作业步骤法、统计法)

技术1:机械防呆

技术2:逻辑制动

技术3:系统纠错

技术4:作业指引

课堂演练:样板生产线防错技术研讨

防错装置的概念及基本要素:检测、反馈、改正和预防

防错装置的基本功能及特征:制止、控制、报警

防错装置的类型及实例:预防类、检测类

最需要进行防错的场合,不适合采用防错装置的场合

防错装置设计的基本原则

最好的、最常用的5种防错装置

案例分享:防错装置的设计与应用实例

防错装置的验证:PPAP(生产件批准程序)验证

防错技术系统的认证:防错技术开发、使用、更新的系统管理

课堂演练:样板生产线的防错检测技术分布、防错装置设计分布

自働化、自动化、简便自动化

省力化、省人化、少人化

简便自动化的六大基本条件

彻底的作业改善

自働化的作业方式

课堂演练:样板生产线自动化改造的阶段划分及实施计划