项目方案

用20%的成本,实现100%的改善

项目介绍

现状 :学习不要停,改善不能停;企业必须因此改变培训方式,以适应在经营不正常情况下的系统学习与持续改善,而线上会议系统(如Teams、ZOOM、钉钉、腾讯会议等)作为解决不正常办公下的沟通方式已经被国内外大型企业普遍采用;线下培训转线上学习已经不是该不该转的问题,而是怎么让大家习惯这种转变的问题!

未来:经济放缓已是必然、竞争加剧更成定局;企业保持在行业中的成本和效率优势以赢得竞争,这必然是当前大多数企业必定选择的破局方案之一;所以降本增效不是企业该不该做的选择题,而是企业必须完成的必答题!

项目 围绕最严重、最直接和最隐形的成本浪费,设计了工厂从上至下的降本路径和八大实战课程,包括: ①《挖掘降本机会~微利工厂成本浪费与降本增效》

②《改善最严重浪费~全面质量成本改善》

③《改善最直接浪费~精益降本增效六技法》

④《改善最隐形浪费~多品种订单生产计划》

⑤《降本增效现场落地~班组一日系统化管理》

⑥《全员参与降本增效~班组团队激励过程》

⑦《人人皆能降本增效~提质增效标准化作业》

⑧《事事均可降本增效~工厂3S降本增效法》

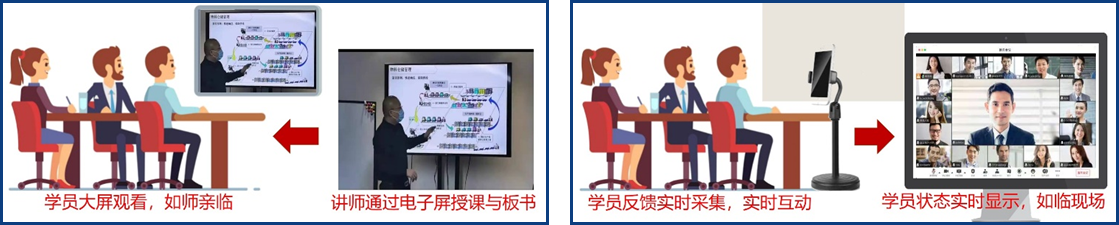

项目采用双向互动的腾讯会议平台,实施小班教学的公开培训课,每次课程会根据参训企业行业特征进行配置,以确保企业能获取最大化收益;为确保课程效果限制每次课程接入IP终端数量不超过7个;即参训学员需在企业会议室集中参与,并保持双向视频互动。

项目不设置回看录制功能,按每个接入的IP终端6000元/课收取费用,每个接入IP参训人数不限。同一企业接入超过4个以上IP终端(即24000元/课),则转为一对一内训。

二、以实战改善为目标的培训式咨询模式

项目以接入的IP终端为单位采用分组管控,课堂练习与课后任务均以小组为单位参与,

每次课题举办按如下七步流程:

每次降本增效课题开始前,项目均设置1.5小时免费试听课,通过报名企业试听试学,一方面检验企业IP终端通讯效果与线下会场管控水平,另一方面也是确保参训企业真正了解课程内容,选择企业适宜的岗位参训。

项目所有改善课题都明确定义了课前信息输入与课后成果产出的要求,如下:

| 降本增效原理 | 课前准备内容 | 课题实训与产出要求 | ||||

| 课题顺序 | 课题价值 | 试听主题 | 课前输入 | 实训课程 | 课后产出 | |

| 第1期 | 发掘工厂降本增效的机会 | 传统制造下工厂降本增效机会 | 《企业成本构成对标表》 | 《挖掘降本机会~微利工厂降本增效》 | 【三大降本指标 改善系统图】 | |

| 第2期 | 解决最严重的 成本浪费 | 先期产品开发与后期质量改进 | 《近期不合格品台账》 | 《改善最严重浪费~ 全面质量成本改善》 | 【产品典型质量缺陷改善方案】 | |

| 第3期 | 解决最直接的 成本浪费 | 精益降本增效 技法现场增效 | 《生产实物流调查表》 | 《改善最直接浪费~ 精益降本增效方法》 | 【生产价值流改善方案】 | |

| 第4期 | 解决最隐形的 成本浪费 | 让计划拉动生产推动订单交付 | 《生产近期挡工记录表》 | 《改善最隐形浪费~ 拉动式生产计划流程》 | 【PMC拉动式 计划流程方案】 | |

| 第5期 | 让降本增效 在现场落地 | 从结果推导的 班组系统化建设 | 《班组4M1E问题清单》 | 《降本增效现场落地~班组一日系统化管理》 | 【生产一日例行管理流程】 | |

| 第6期 | 让全员参与 降本增效活动 | 让员工“跑”起来的管理机制 | 《班组目标绩效考核表》 | 《全员参与改善~全员降本增效推进》 | 【班组长行动 日志】 | |

| 第7期 | 把降本增效变成 长效管理机制 | 把管理改善变 标准化长效运行 | 《岗位作业SOP与视频》 | 《人人皆能改善~提质增效标准化作业》 | 【岗位标准化作业改善A3报告】 | |

| 第8期 | 把降本增效变成 简单化管理方法 | 用3S把降本增效全串起来 | 《现场管理水平自评报告》 | 《事事均可改善~工厂3S降本增效法》 | 【降本增效3S 行动手册】 | |

为确保项目质量,只有认真完成课前输入调研的小组允许参加培训,具体输入与输出要求在各课程方案中详细介绍,每次试听课上老师也将对此进行专门讲解说明。