课程背景:

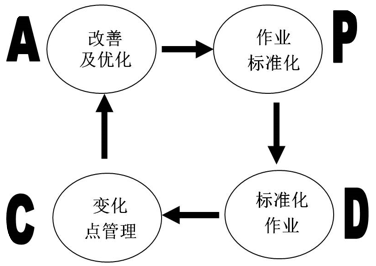

作业标准化、标准化作业、变化点管理和改善优化是标准化作业的PDCA管理闭环;作业标准化做得越好,对员工技能的依赖越低,新员工上手越快;标准化作业做得越好,管理人员越能正确进行变化点管理,越有时间推进改善优化。外资在华企业甚至能用高达40%以上的季节性用工还能保持强势的市场竞争力,标准化作业管理功不可没。

本课程同时通过生产线平衡

性的分析改善,引导学员通过IE

ECRS等改善手法的运用,提高

产线平衡性水平,从而提高生产

现场的时间利用能力。

本课程采用实战教学的方法

开展,全过程通过典型作业视频案例分析与解剖,帮助学员理解标准工时测定、分析与改善技巧;本课程同时引入学员企业现场作业案例,通过实战分析方法,帮助学员掌握标准化作业的技巧、发掘作业现场效率提升改善点;课前需学员提供的数据信息包括:

课程时间:2天,6小时/天

课程对象:生产部长、工艺技术部长、IE工程师、车间主任、班组长等

课程方式:本课程将结合以上企业实例,进行课堂实战演练,实现学员所学即所用。

课程大纲

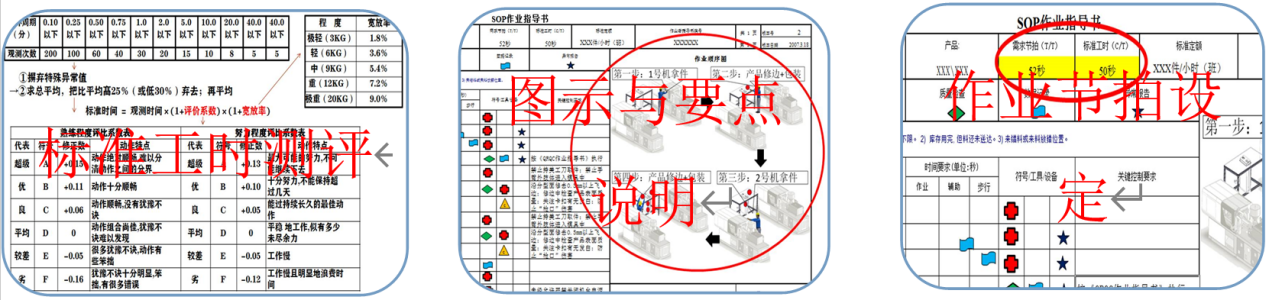

第一讲:标准工时测定方法

一、有效生产时间的构成

案例:OEE综合利用率的时间构成

二、标准作业时间的构成

案例:通过企业现场作业视频解剖主辅作业

三、标准工时测量方法:时间观测法

四、标准工时评价方法:PTS法

五、标准工时确定方法:三时估计法

课堂实战:企业现场作业视频标准工时估算

第二讲:产线平衡效率改善手法

课堂实战:企业产线平衡性山积图的绘制

课堂实战:ECRS四步法的实施企业产线平衡性改善

课程实战:通过节拍计算产线作业单元和最省人排工方法

知识:成组生产工序的排布设计方法

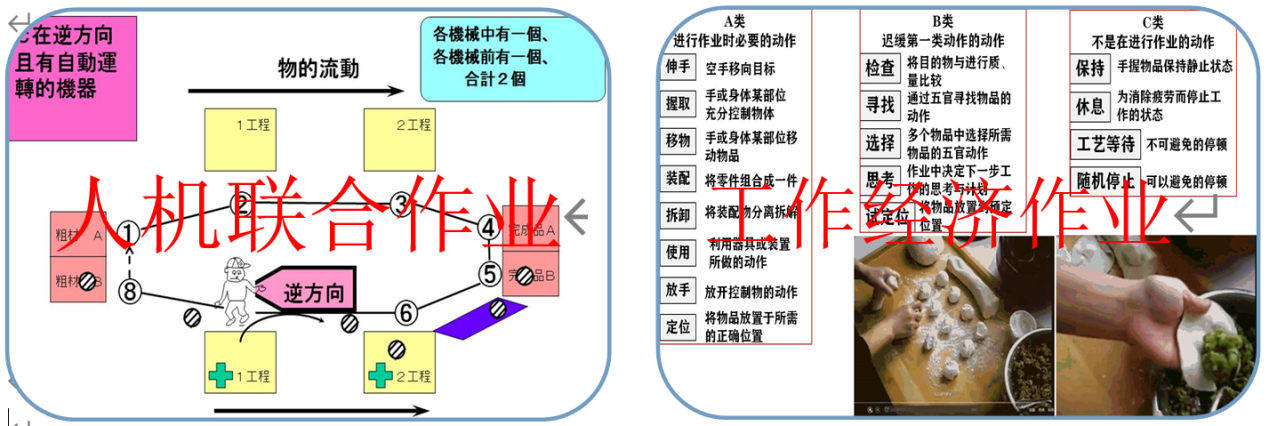

第三讲:手工标准化作业动作经济性原则

案例:某手工作业过程视频分析

课堂实战:企业现场作业视频标准作业动作分析

案例:某手工作业岗动作经济性改善

课程实战:企业现场作业视频标准作业动作改善研讨

上策:优化“眼、手、脑”三要素

中策:强制节拍流水拉动

下策:动作经济性改善

课程小结:学员总结当前标准工时现状问题,提出企业标准作业改善思路

第四讲:人机标准化作业匹配性原则

案例:某人机联合作业过程视频分析

人机作业测定表应用方法

人机联合作业优化三大原则

某人机联合作业改善方法

课程实战:企业现场作业视频人机联合作业分析与改善研讨

课程小结:学员总结当前人机联合作业现状问题,提出优化人机作业思路

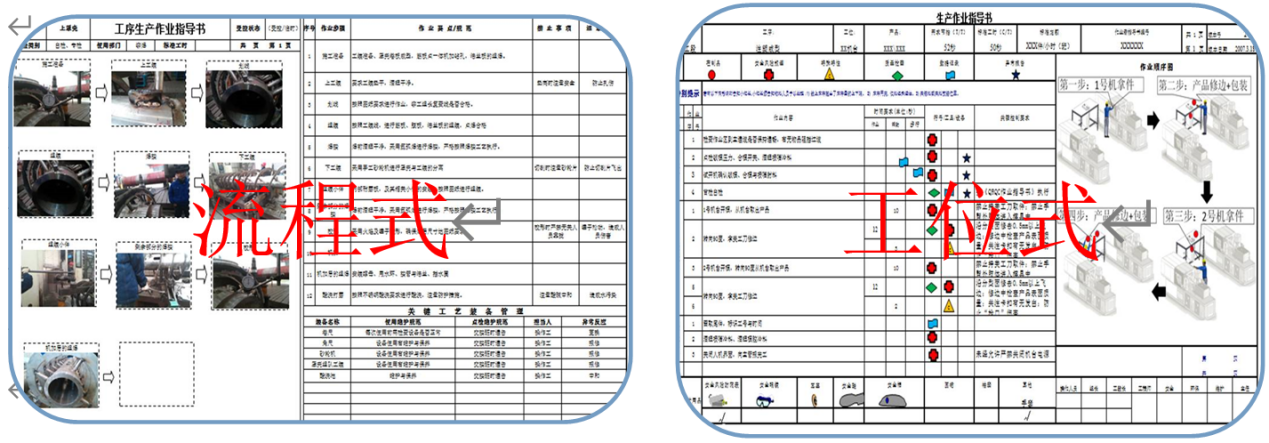

第五讲:课堂实战工序作业指导书输出

一、识别作业步骤,绘制作业分解表

二、设计或选定适宜的工序作业指导书格式模板

三、作业方法要领口诀精炼

四、根据各作业步骤,提炼作业要领,完成工序作业指导书内容方法设计

五、评估各步骤工作时间,划定步骤工位,完善工作作业指导书

六、工序作业指导书目视化管理方法

七、SOP作业安全风险识别