课程背景:

TWI(Training Within Industry),即为督导人员或一线主管技能培训,其源于二战后,美国生产局重建日本经济,发现日本技术劳动力潜力极为雄厚,但缺乏有效的督导人员,故引进TWI训练,培训了大量的督导人员的能力,日本政府认识到此培训的重要性,为此组织企业成立日本产业训练协会,并由日本劳动省大力推广,对二战后日本经济得以迅速发展起到了极大的促进作用,现已是各个国家训练企业督导人员的必备教材。

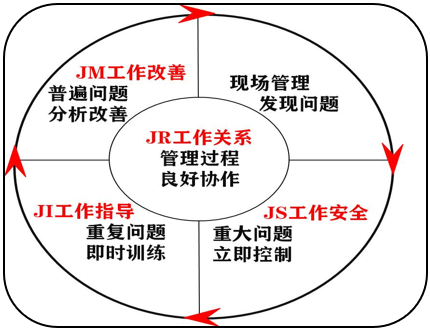

TWI包括: 工作教导(JI)、工作改善(JM)、工作关系(JR)、工作安全(JS)四大核心内容;

本课程围绕班组长JM工作改善核心能力,从

生产效率和问题解决两方面重点讲解班组现场改

善方法,帮助班组长掌握现场提质增效的核心技

法,输出班组改善措施;

本课程同时围绕班组长JI工作指导核心能力,

遵循学习准备、传授工作、尝试练习和检验成果四

大步骤,讲解工作指导的方法与技巧;帮助班组长讲工作改善成果传授给员工,形成现场标准化作业。

课程收益:

课程时间:2天,6小时/天

课程对象:一线班组长、一线技术人员、基本储备干部。

课程特色:

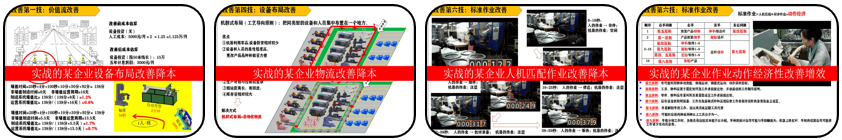

全案例教学,所有改善方法全通过实战案例导出,有生产经验都能听懂!

全实战教学,一边学一边练,把培训变咨询,把课堂做现场,学过就有改善!

全实训教学,拒绝夸夸其谈,拒绝填鸭灌输,把培训变成技能实训!

课程大纲

课程大纲

第一讲:班组生产效率的核心与增效改善

一、最佳的资源利用率 → OEE生产综合利用率

案例:某企业一日生产日报测算OEE

工具:《产线停机跟踪表》运用

二、生产等待浪费与班组设备稼动率改善

案例:某工装生产快型过程浪费分析

工具:《生产换型过程分析表》的运用

案例:某装配线产线平衡浪费分析

工具:《产线山积图》的运用

三、生产作业浪费与班组时间利用率改善

案例:某焊装班组搬运作业浪费分析

工具:《搬运从~至分析表》的运用

课堂练习:学员发掘生产现场典型浪费,并研讨发布

第二讲:现场问题快速解决与提质改善

一、常用的质量问题九宫格处置流程

二、质量问题处置的三大措施:

措施一:甄别隔离→措施二:遏制恶化→措施三:挽回影响

三、质量问题处置的三大对象

对象一:现场问题→对象二:过去问题→对象三:未来问题

案例:某企业漏油质量问题QRQC处置全过程

四、质量问题三种表现形式

五、质量问题快速定向方法一:分层法

案例:某企业产品脏污问题分层

研讨:学员企业典型质量缺陷快速定向分析

六、质量问题快速定向方法四:丰田5why法

案例:某企业设备停机5Why定位

七、现场调查与真因锁定

案例:某薄壁件翘曲DOE分析

八、纠正的逻辑顺序把握

严重性改善—发生度降低—探测能力提升

第三讲:为何员工需要工作指导?

案例:穿螺杆手工非标作业问题与改善

案例:孔深测量的误差成因

案例:冰箱装配手工粘贴误差

第四讲:工作指导四阶段法:1-学习准备

一、作业分解

案例:《某工序作业分解表》

案例:某叠衣服作业分解步骤动作

案例:叠衣服的难点(为什么)& 直觉点(对比性)

成败点(风险)& 安全点(风险)& 窍门点(经济性作业)

练习:根据企业典型作业试试作业分解表编制

二、从现象到问题呈现员工现状

员工成熟度的四个阶段

员工工作问题呈现

练习:根据二分法进行员工典型问题呈现

第五讲:工作指导四阶段法:2-传授工作

一、开场氛围准备

二、说给他听:作业步骤精炼的口诀法

案例:某叠衣服作业步骤口诀精炼

三、做给他看:完整体会正常操作

案例:某叠衣服操作演示

四、边做边讲:一步一示范,一步一要点

案例:某叠衣服讲解

五、学员复述步骤

练习:根据作业分解表练习工作传授

第六讲:工作指导四阶段法:3-尝试练习

一、让他体会试做:放慢节奏,纠正错误

二、让他边做边说:复述步骤,强化记忆

三、让他边做边讲:反馈要点,强化体会

练习:根据作业传授完成相互练习

四、信息碎片化学习方法:“抖音”式短视频微课技能训练方法

练习:利用“剪映”APP现场剪辑OPL教育视频

第七讲:工作指导四阶段法:4-检验成效

第八讲:课后复盘与行动学习

各学习小组形成改善计划