课程背景:

随着世界经济格局“逆全球一体化”的变化,国内经济循环的不断推进,

市场也发生着巨大改变,“大投入、大产出”的年代已经一去不复返了。国有企业深化体制改革势在必行。“流变”和“乌卡”都导致市场的不确定性,我们的企业将如何应对新挑战?根据我们中国国有企业的经营特点,经济专家们一致认为:中国的企业发展太粗犷,应该由规模型企业向效率和质量型企业转型。国有工业管理的重心应该由投资转向经营。

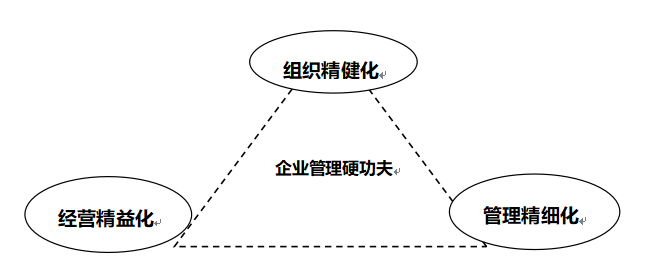

针对国有企业的特点,我国著名经济学家宋志平博士在《改革心路》提出了“三精管理”理论,即:组织精健化,管理精细化,经营精益化。宋博士最新版的《三精管理》将原有的三精管理升级为“三精十二化四十八功法”。

推行组织精健化,主要开展治理规范化、职能层级化、平台专业化、机构精干化;推行管理精细化,主要关注质量和成本,财务稳健化、质量贯标化、成本对标化、管理功法化;重点推行经营精益化,业务归核化、创新有效化、市场细分化、价值最优化。一是要靠资源和技术两头盈利,二是靠市场策略盈利,三是价格策略盈利,四是靠商业模式盈利。“三精管理”为国有企业管理改革开出了一剂量方。也对其他行业有指导意义,经过实践,中建集团和国药集团推行“三精管理”的企业,在近几年也取得很好的经济效益。

如何强化我们国有企业的管理创新?最直接的方式就是学习成功企业的管理模式,“三精管理”就是一种非常好的也是成熟的管理模式,李丰杰博士根据宋志平博士的学术理论对“三精管理”进行了更深入的探讨,把三精管理更落地。

课程收益:

● 逆全球经济一体化常态下给我们带来的机遇和挑战;

● 了解最新工业管理资讯,发现我们的差距,找出突破改善点;

● 找出组织精健化的理论基础和改善方向;

● 从经营精益化角度找出各部门浪费现象,找出改善点并给出解决办法;

● 如何使中国企业的“精细化管理”使现场管理成本更低. 质量更好. 管理更具可操作性;

● 如何借鉴德国的“精准化管理”,实施质量管理;

● 介绍数字化和智能化的管理工具在推行“三精管理”中的作用;

● 如何借鉴日本丰田的“精益管理”对企业运营节点进行成本控制;

课程时间:2天,6小时/天

课程对象:国企中高层管理人员

课程方式:

通俗易懂;案例、图片、视频并用;二分之一理论讲解,二分之一案例分析,将复杂的理论可操作化,既可以了解世界各国未来工业发展的趋势,又可以立足国有企业当下实际情况取长补短,不断改革创新。

课程框架:

课程大纲

第一讲:传统管理向数字化管理转变创新

一、工业管理发展趋势

1. 世界历史演变经济的发展规律

2. 学习有道理的比学习有用的更重要

3. 信号、信息、知识、数字、技能创新的区别和联系

4. 中、美、德、日等国家数字化、智能化发展策略

5. 信息化、智能化、数字化、区块链的正确理解

6. 数字化推广由“微笑曲线”向“武藏曲线”转变

7. 数字时代特点

1)IT工匠时代

2)IT工业时代

3)IT数字化时代

8. 智能化生产运营管理发展方向

1)智能战略和智能工具推广

2)运营管理模式转变

视频案例:改变

二、国有企业为什么要实施“三精管理”

1. 世界格局与经济发展的趋势

2. 改革开放40年GDP波动图分析

3. 中国经济两会期间发布的:中国经济发展趋势及经济形势预测,及经济形势的关键词理解

4. 中国经济发展优势和劣势

5. 中国经济“双循环”对中国制造业的影响

6. 数字时代企业转型升级“两条腿“:技术升级+管理转型

7. 数字时代组织变革

8. IPLF模式在企业的思考

9. “三精管理”思想的思维转变

1)如何从运营的角度少投入多产出

2)如何从运营的角度加速资金的流程

3)由效率转换成效能的意识建立

4)由管理转变成经营的意识建立

10. 三精十二化四十八功法的解释

第二讲:组织精健管理

一、组织精健管理

1. 组织产生的由来

2. 组织在企业生命时期不同的状态

3. 管理学在工业时代典型的管理学说

4. 深井化组织的优点和劣势

5. 平台化组织的优点和劣势

6. 数字化、智能化混合组织的转变

7. 组织治理精健化

案例:海尔公司“人人创客”

案例:阿里公司“项目组”

8. 中国大企业组织病6症状

9. 组织规模三精二减活动

案例:奔驰公司的三减成绩单

10. IPFL模式应对“运营生态圈”管理创新

第三讲:运营精益化管理

一、《央企市营》的运营启示

1. 企业终极追求

2. 由资本转向运营

3. 美国的运营密码(创新+资本)

4. 日本、德国的运营密码(技术+管理)

5. 企业经营两金

1)有利润的现金

2)有现金的利润

6. 公司运营层打造三大中心

二、财务运营精益化

1. 正确解读资产负债表

2. 正确解读现金流量表

3. 正确解读利润表

4. 资金流转速度和投入量产出比对运营的影响

案例:使用ERP分析某大型企业财务报表解读智能化解读

案例:通过成本结构分析了解管理改善的重点

三、采购与多库存精益化

1. 采购精益化

2. 库存精益化

3. 研发、技术、工艺精益化

案例:库存智能化大数据分析解读

案例:AGV运输、智能货架、WMS系统的使用

第四讲:生产管理系统精细化

一、精细管理基础理论

1. 精者,质量也

2. 细者,成本也

二、从成本角度看 价值流程分析

1. 价值流程分析的原理

2. 价值流程分析的结论

3. 如何作价值流程分析

案例:中车集团价值流程分析

案例:巧用智能软件优化运营流程

4. ALP教练技术分析

案例:有效社交与无效社交及人生目标

三、从成本角度看生产制造管理优化

1. 生产降低成本三个角度

2. 外部对标和内部对标(建材行业六对标)

3. 改善从识别和消除浪费开始

4. 物流计划精细化

1)拉动式计划与推动式计划

2)生产能力均衡化

3)生产计划的“前生和后世”

案例:智能化进销存的新思路

案例:MES系统推行不利的前因后果

第五讲:精细化生产管理常用十大功法落地

一、生产现场精细化实施落地

1. 准时化生产(JIT)

1)PMC建设

2)MES的使用

现场互动体验:流水线的问题

2. 5S与目视化管理

1)5S推行原理与实战(大量的图片)

2)5S推行成功与失败

3. 看板管理(KANBAN)

1)看板的制作和参考

2)一张纸看板

4. 标准化作业(SOP)

1)接地气的标准化作业书

2)丰田生产操作标准 七步法(分享)

互动:作业过程模式表

互动:员工操作一次性作对

5. 全面设备管理(TPM)

1)设备自主保养

2)设备计划保养

6. 价值流程分析(VSM)

1)识别价值公式

2)如何做到加速价值流动

7. 生产线平衡设计

1)瓶颈制约理论(TOC)

2)计算生产平衡公式

8. 拉动生产(PULL)

1)推动式生产与拉动式生产

2)单件流

3)现场设备布局柔性化

9. 快速切换(SMED)

1)内准备与外准备

2)快速切换的实施步骤与技巧

互动:一顿完美的早餐

10. 持续改善(Kaizen)

1)PDCA理论的实践

2)丰田问题分析与解决八步法