课程背景

随着科技的飞速发展,数字化管理已成为国家战略发展的重点方向。本课程旨在帮助学员了解数字化管理的现状、关键技术以及应用场景,培养学员掌握精益体系下的数字化管理升级相关的核心素养和落地实施、以及自我优化的能力。

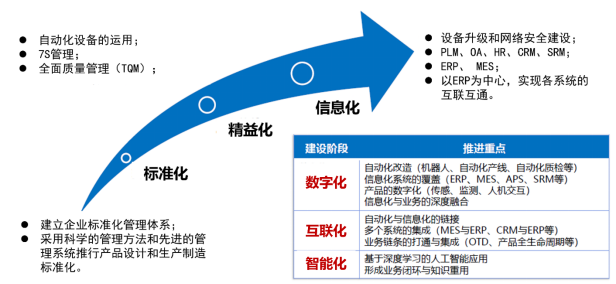

标准化→精益化→信息化→数字化,是企业管理的一个重要阶段,在此基础上的后续升级是互联化和智能化。

数字化作为企业发展的一个重要结点,具备承前启后的意义,与企业的内外部条件密切相关,需要从战略层面,充分考虑内外部的实际条件,进行系统、整体的规划。在落地实施过程中,把握好进展节拍,控制好关键风险点,运用新技术要素,包括物联网、大数据、人工智能、机器人等条件,提高企业核心竞争力。在实施的过程中,做好人才储备和培养,预防各种风险,确保数字化系统有效运行、发挥应有的作用,并实现持续自我优化。

本课程是陈老师成功打造数字化工厂、广东省智能制造示范基地经验的总结。能够对有计划实施数字化,或者实施数字化过程中遇到阻碍的企业,提供有效的解决方案;赋能致力于最终实现智能制造的企业,提供成功的经验和模式。

课程收益

● 了解数字化的应用场景,创造数字化规划与实施的前置条件

● 掌握数字化系统架构与应用技术,构建适合于自身需求的体系

● 培育组织数字化核心素养和能力,使数字化系统发挥最大效用

● 建立数字化系统的实施效果评价指标体系,并持续优化

● 掌握数字化实施过程中的关键风险控制,确保数字化的投入产出率

● 布局数字化人才储备和培养方法,为数字化系统持续提供人力资源支撑

课程时间:2天,6小时/天

课程对象:企业董事长、总裁、总经理、营销总监、制造总监、IT总监、研发技术总监、采购供应总监等高层管理人员核心中层管理人员

课程方式:老师讲授系统知识与方法,结合数字化实践案例分析,学员根据自身公司实际制定数字化规划与实施方案。

课程模型:

数字化进阶图

数字化进阶图

数字化系统架构(基于家电制造业)

数字化系统架构(基于家电制造业)

课程大纲

精益体系下的家电企业数字化管理升级

数字化已成为主流趋势。在政府大力推进数字化,实现制造业高质量发展的同时,企业要积极主动的推进数字化系统的规划与落地。数字化系统不是将现代化系统和工具简单叠加,而是从企业自身的发展阶段和行业特性,全面分析和系统规划的基础上,做好相关的铺垫,从顶层设计到各个业务系统的有机结合,构建数字化系统助力,最终实现企业总体战略、提升核心竞争力。

本课程涵盖数字化战略规划与落地、营销与需求管理、订单与业务结构支持、精益化改造、产品与部件标准化、设备与工艺标准化、信息化与自动化、供应链支持、人才准备、激励与薪酬改革、风险控制等关键内容。

第一章 数字化战略概述(0.5小时)

案例:某家电制造企业数字化战略

1.1 定义与特点

1.2 发展趋势

1.3 数字化与企业战略的关系

1.3.1 数字化与企业战略的关系

1.3.2 数字化与提升核心竞争力关系

第二章 数字化的战略规划与落地(1小时)

案例:某家电公司数字化战略规划

2.1 规划原则与方法

2.1.1 数字化战略规划的基本原则

2.1.2 数字化战略规划的方法与工具

2.2 规划内容与框架

2.3 实施步骤

2.4 制造系统的柔性设计与实施

第三章 营销战略、客户需求与数字化(1.5小时)

案例:某家电企业的营销系统与数字化系统整合案例

3.1 营销系统与数字化系统关联

3.2 数据共享与分析

3.3需求预测

3.4产品定制与个性化

3.5生产效率优化

3.6供应链管理

第四章 标准化(1小时)

案例:某家电企业的精益化改造实践

4.1产品与部件标准化

案例:某家电企业产品与部件标准化过程

4.2标准化与数字化

4.3 产品与部件标准化的内容

第五章 精益化(2小时)

5.1精益化成熟度评价

5.2 精益化改造的实施策略与步骤

第六章 信息化(1小时)

案例:某家电制造公司信息化战略与实施过程

6.1 信息化战略与总体战略

6.2基础设施

6.3推广应用

6.4信息安全

6.5信息化人才

6.6步骤与方法

第七章 供应链系统对数字化系统的支持(1.5小时)

案例分析:某上市企业的供应链与数字化系统案例

7.1 供应链系统在数字化中的角色定位

7.2 供应链系统匹配设计

7.3 供应链信息化建设

7.4 供应商配套协同

7.5 基于数字化的供应商改善

第八章 数字化人才培养与储备(0.5小时)

案例分析:某家电公司的数字化人才培养过程

8.1 数字化人才规划

8.2 数字化人才知识与技能需求

8.3 数字化人才培养与引进

8.4数字化人才保留

第九章 数字化风险控制(0.5小时)

案例:某上市家电公司数字化实施风险管理

9.1 数字化风险来源

9.2 数字化风险防范与应对措施

第十章:数字化条件下的生产计划管控(1.5小时)

案例:某上市家电公司计划运营管理

10.1 计划运营组织与管理框架

10.2 销售需求与产能预测

10.3 滚动计划执行风险盘点与预防

10.4 生产计划执行过程的异常管理

10.5 生产计划锁定与调整

第十一章 学员结合培训内容,制定本企业数字化战略与落地方案(1小时)

11.1企业现状分析

11.2数字化需求分析

11.3 制定数字化战略目标

11.4 落地方案设计与实施

课程总结

本课程基于家电制造业,全面解析了数字化的发展趋势及其应用。通过深入探讨数字化战略规划与落地的实战方法,我们帮助企业和工程师们掌握了数字化的核心技术,提升了竞争力。同时,课程中的案例分析让学员深入了解了数字化的实践应用,提高了解决实际问题的能力。