一、课程背景:

中国开始导入精益管理,至今已经有46年历史,众多企业为精益生产的落地生根做出了不懈的努力,精益管理不断与其它的管理思想和模式融合,从而推动精益管理不断升级。设计与建设有效的精益管理体系,建立精益组织文化,有效运用精益管理思想和工具,推动全员自动、自发、自觉实施精益管理并融合到日常工作中,使精益思维和精益管理成为全体员工的工作习惯是关键。

精益管理可以是一个项目,也可以是一场管理改善的运动,更是迭代升级组织文化、组织行为和员工行为的工作方式,其关键在于从理解精益文化的内核,到全系统、全过程的精益管理实施。

陈老师26年持续探索和实践精益管理,用8年的时间带领日本专家在中国企业共同实施精益管理,探索、挖掘在中国企业推行精益管理的方法,为企业带来全新的视角,为打造精益组织和文化和创建精益组织,提供了行之有效的路径和方法。

二、课程收益:

三、学员对象

公司总裁、总经理、副总经理、生产制造副总、生产制造总监、生产经理、运营总监、运营经理、采购供应总监、品质总监以及相关职能管理人员。

四、授课天数

2天,12小时。

五、授课方式

老师讲授系统及方法,结合实战案例分析和讨论。

六、课程模型

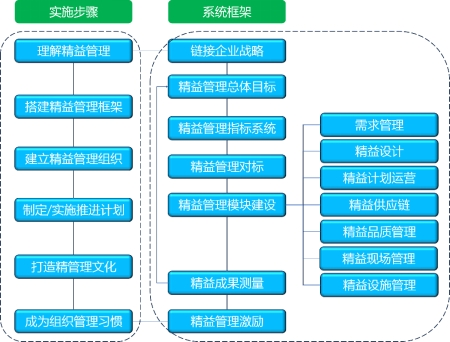

模型一:精益管理体系搭建与实施模型

模型二:精益计划运营管理系统

七、课程大纲

第一章 精益管理发展历程(0.5小时)

中国精益生产实践46年,在企业形成共识并进行了持续努力,许多企业的实践结果与目标存在明显的差距,有的成功实施并取得理想的成果,有的投入无产出,有的实施无结果,有的推行困难重重,有的不得不半途而废,有的前期精益生产落地,可是后期并没有持续升级和优化……这些根本的原因在哪里?

4. 精益管理推行障碍(主要问题)

案例:某上市公司精益管理推行教训

4.1 资源观——可以浪费?4.2 危机意识——不必担心4.3 工匠精神——技能型人才不够尊重

4.4 雇用关系——短期行为

4.5 利益共同体——相互博弈,各算小账

第二章 精益推行模式(六步法)介绍(0.5小时)

1. 理解精益管理——抓住精髓

2. 搭建精益体系——整体设计

3. 建立精益组织——组织保障

4. 实施精益计划——分步推进,全面覆盖

5. 树立精益文化——文化牵引

6. 养成精益习惯——持续之以恒

第三章 理解精益管理精髓(1小时)

1精益管理文化的形成——工业史产物

2 资源观——资源秉赋催生精益管理3 传统文化与工业化结合——集体主义

4 员工关系特色——企业与个人利益共同体5 供应链体系——利益渗透

6 精益管理的文化内核——价值创造与共享7借鉴价值小结

7.1资源管理—从严控制,精打细算

7.2 利益关系——打造利益共同体7.3 工作方式——全产业链条共赢思维

7.4 系统、工具、方法——把简单的事做到极致

第四章 搭建精益管理框架BSD(Business System Driving)(6小时)

1.识别关键要素——基于企业战略

2. 确定精益管理实施目标——总体目标与阶段目标

3. 关键指标对标——与最优秀的水平对比(本行业、跨行业)

4. 构建精益管理模块

4.1 需求分析与管理——管控源头

4.2 精益设计——精益前置

4.3 精益计划管理——交付&运营主线

4.4 精益供应链管理——外部协同

4.5 精益品质管理——保驾护航

4.6 精益现场管理——生产现场落地

4.7 精益设施管理——设备、工装、其它设施

5. 精益成果测量——基于财务核算

6. 激励机制设计——基于财务成果的驱动

第五章 建立精益管理组织(1小时)

2. 建立制造技术支持组织—为精益制造推进提供技术保证

3.精益设施管理保障——统筹设备与效率

第六章 制定/实施精益管理推行计划(1小时)

案例:某公司精益管理计划实施过程

2. 确定总体任务和时间点

3. 分解模块及阶段任务

4.沟通并确定主基调——确定思路,选择工具、方法

5.实施培训——基于精益的能力素质模型培训工具、方法

6.确定局部试点范围和模式

7.实施现场精益改善

8.过程辅导

9. 阶段成果测量与辅导

10.扩大成果与推广复制

第七章 建设精益管理文化(0.5小时)

1. 与公司战略、经营目标融合——明确精益管理价值

2. 制定并沟通精益推行战略——达成共识

3. 领导支持和参与——获得支持与示范效果

4. 员工培训与教育——理念、工具、方法

5. 精益管理显性化——与日常经营主线的融合

6.精益管理成果的量化——基于财务核算与财务成果

7. 文化传播——持续的行为强化

第八章 养成精益习惯(0.5小时)1. 精益管理组织行为持续强化——对战略和经营目标的达成提供支持

2.员工精益管理行为持续强化——持续培训与激励

3.精益管理与其它系统融合——精益管理与公司运营深度嵌入

4. 精益管理体系与新技术融合——信息化、智能化、数字化

第九章 案例专题解析与研讨、学习(1小时)

1.某日资电子公司精益工厂年度规划案例2.某日资汽车部件公司精益实施案例

课程总结