课程背景:

党的十八大报告首次明确提出实施创新驱动发展战略,十九大和二十大报告更是强调科技创新的重要性。“核心技术靠化缘是要不来的,只有自力更生”,把科技创新摆在国家发展全局的核心位置,这对各级研发管理工作者无疑是针强心剂!实施创新驱动发展战略,根本的动力来自深化我们的研发管理体系改革,在这个转变的过程中,“中国企业除了研发别无选择”(迈克尔·波特语)。

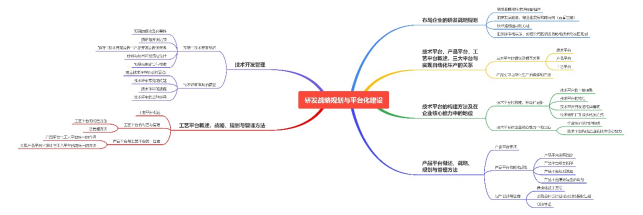

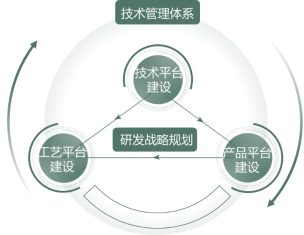

目前许多国内企业没有真正引入技术平台,产品平台和工艺平台概念,始终关注的是具体产品如何开发出来,被动地响应市场和竞争。虽然能满足部分市场和用户的需求,但随着企业生产规模扩大,这种行为为主导的生产模式将会严重制约企业新产品开发,甚至导致产品研发能力下降。结果企业产量增加却并没有带来利润的增长,这是当今企业面临的重要课题。企业需要在产品开发过程中建立基于三大平台的技术研发管理体系,并以三大平台开发为基础指导新产品开发,正确引导企业提高核心竞争力。

下面是国内企业在进行研发管理的时候,面临一些普遍的问题:

通过培训,使得学员掌握研发战略规划,三大平台建设的关键内容,从而建立适合本企业的研发战略规划,平台化建设和技术管理的体系。

课程收益

课程时间:2天,6小时/天

课程对象:研发总监、总工/技术总监,研发经理、研发项目经理、技术管理部/研发管理部/项目管理部、研发骨干

课程方式:讲师讲授+案例分析+课堂互动+角色扮演+情景模拟+实操演练+辅导答疑等方式

课程成果:

课程模型:

课程大纲

引言:(0.5h)

1)中国经济发展不同阶段,国内企业的研发状态

2)现阶段企业经营面临的挑战分析

3)缺乏研发战略规划和平台规划带来的影响和后果

第一讲:布局企业的研发战略规划(2h)

导入:研发战略规划对企业发展的意义

一、研发战略和技术路线图概述

二、洞察发展趋势,定企业发展战略方向(五看三定)

1看:对行业与趋势的洞察

2看:对市场和客户的洞察

3看:对竞争对手的洞察

4看:对自身的洞察

5看:对机会的洞察

1定:定战略控制点(最高级别的战略控制点是拥有标准或者拥有专利组合)

2定:定目标

3定:定策略

案例:某公司的战略规划案例

三、技术路线图规划方法

案例:以智能手机为例分析技术规划流程

工具:市场调研模板、可行性分析模板、技术规划模板

四、组织评审和决策,形成公司的研发战略和技术路线图规划

1. 成立企业投资决策委员会

2. 形成公司管理层批准的研发战略规划(对研发战略和技术路线图规划进行评审和决策)

3. 形成未来研发投入的策略和步骤

案例:研发战略规划案例分享(声学技术研发,电装技术研发等)

讨论:公司有没有研发战略和技术路线图规划?如有,包含哪些内容,考虑了哪些方面?

课程成果1:研发战略规划和公司技术路线图

第二讲:技术平台,产品平台,工艺平台概述,三大平台与实现自动化生产的关系(1h)

导入:平台建设薄弱带来的问题

一、三大平台的概念及相互关系

概念:基于某种技术原理实现某种特定功能的一系列技术的组合,这些技术组合构成了特定的技术基础,以实现某些产品的关键功能。

重要性:是实现产品关键功能的技术基础

概念:关键功能的实现来源于技术平台,满足特定领域需求的代表性产品

重要性:是一系列改型产品的原型和基础,在产品平台的基础上,根据不同的客户需求和使用场景,衍生出一系列的改型产品

概念:产品制造过程中完成某些模块制造或组装所需要的特定工艺,并具有一定的通用性

重要性:是产品加工或组装的工艺实现基础,工艺平台是设计制造自动化设备,实现自动化生产的基础;

二、产品实现自动化生产的条件和方法

1. 前提条件:工艺模块化和平台化——产品模块化和平台化——技术平台化

2. 实现自动化生产的方法

方法1:应用DFX(DFM,DFA,DFT etc.)的方法,使产品先天上具备实施自动化生产的条件

方法2:非标自动化设备的设计、制造及标准设备的评估导入

分享:其它企业的技术平台,产品平台和工艺平台

讨论:贵公司有没有技术平台,产品平台和工艺平台?如有,包含哪些内容,考虑哪些方面?

第三讲:技术平台的构建方法及在企业核心能力中的地位(2h)

一、技术平台的构建、升级和更新

特征1:共享性,

特征2:规范性,

特征3:延展性,

特征4:独特性,

特征5:层级性。

二、技术平台在企业核心能力中的地位

案例:某汽车集团技术平台的搭建及企业技术核心能力的建立

讨论:贵公司的技术平台是如何搭建的?

课程成果2:技术平台构建和管理方法

第四讲:产品平台概述,战略、规划与管理方法

一、产品平台概述 (1h)

导入:产品平台应用案例

案例:产品平台在汽车行业中的应用

讨论:产品平台和CBB的重要意义

二、产品平台战略和规划 (2h)

案例:Swatch手表的下一代平台战略

演练:选取一个本组熟悉的产品系列,讨论制定产品系列差异分析表

演练:在上次讨论制定的产品系列差异分析表基础上,制定:产品平台分析表,产品平台路标规划表

案例:以笔记本电脑为例进行产品平台规划

演练:在上次讨论制定的产品平台路标规划表基础上,选取一个产品平台,制定:产品平台关键要素表,平台项目分析表

三、组件设计与管理 (2h)

案例:会议室型会议电视终端功能分解

案例:会议室型会议电视终端,液晶台式PC模块差异分析

案例:PC通用件,选配件提取与应用规划

演练:从本组在上一章讨论制定的产品平台基础上,进行总体设计,完成以下工作:

a) 提取其通用件、选配件、专用件,制定产品平台模块分析表;

b) 制定CBB接口及协议分析表。

课程成果3:产品平台构建和管理方法,通用组件构建和管理方法

第五讲:工艺平台概述,战略、规划与管理方法(2h)

一、工艺平台概述

二、工艺平台的构建与管理

三、产品平台与工艺平台统一管理

案例:以汽车生产工艺为例:模具,夹具的投资成本降低,其它生产设备的投资成本降低

课程成果4:工艺平台构建和管理方法

第六讲:技术开发管理(1h)

一、预研与技术开发概述

二、技术评审体系的建立

导入:分级评审体系:从业务级到模块级

课程成果5:预研管理机制,技术评审机制

课程总结回顾、答疑解惑及经验分享